3Dスキャンデータからのサーフェースモデリングのコツ

自由曲面の点群データからの3D化で使用するライセンスについて

・デジタイズ・シェイプ・エディター(DSE)

点群データから断面を作るなどの作業ではDSEが必要になります。

stlデータのインポートや編集ができます。

・ジェネレーティブ・シェイプ・デザイン(GS1、GSD)

サーフェースモジュールです。

GS1だとスイープの種類が少ないのでGSDがあるとベスト

HD2=GSD MD2=GS1

・フリースタイル・オプティマイザー(FSO)

点群にサーフェースをマッチングさせる「形状に適合」があります。

形状が限定されるのと点群データの「質」に左右されるので使いどころが難しいです。

リバースエンジニアリングで使うことが多いかも

・フリースタイル・シェイバー(FS1、FSS)

制御点でサーフェースを動かしたりできますが履歴が付きません。

工業デザイン系ではGSDをメインに使用する場合が多いです。

DSEとHD2のライセンスがあれば作業できます。

DSEのライセンスに「3D曲線」がありますのでスプライン曲線と併用するのがベストですが

GSDのスプライン曲線だけでもOKです。

サーフェースの連続性について

連続性のレベル表現は4段階あります。

G0 点連続(接しているが折れがありエッジの状態)

G1 接線連続(フィレットのコマンドでRを入れると接線連続になります)

G2 曲率連続(接線で接続面の曲率変化が一致するサーフェース)

G3 曲率連続+加速度 (G2の条件に加えて曲率の変化率が滑らかに変化する状態です)

簡単に説明するとこんな感じですが詳細に興味がある方はこちら

サーフェースの連続性レベル G1,G2,G3 Continuity level

クラスAサーフェースと呼ばれるレベルではG2~G3になります。

デザイン意匠面ではハイライトなどデザイン意匠性が重視されますので

G2連続=クラスAとは言えません。

基本的にはG1は使用せず曲率連続のG2でのモデリングとなります。

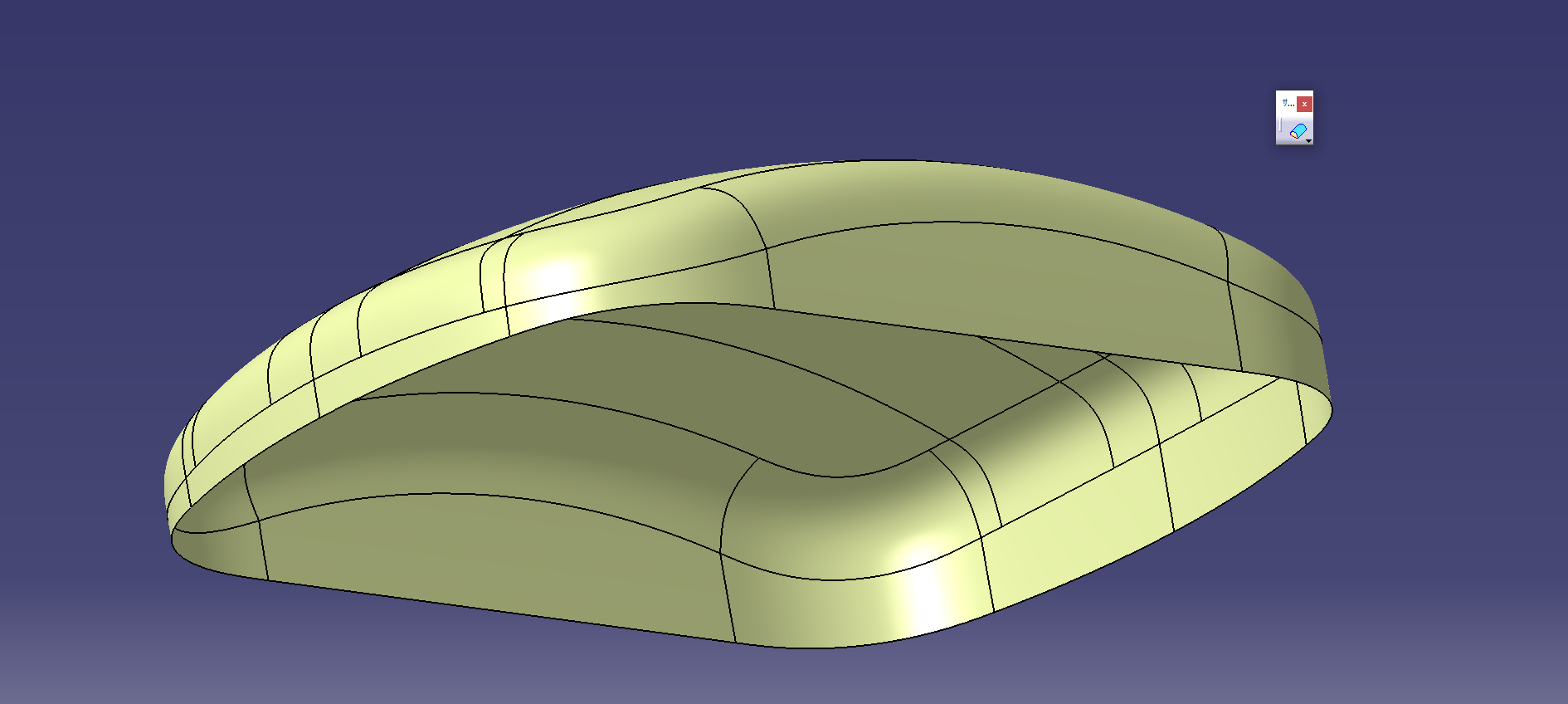

サーフェースモデリングの手法例

一般的な制作手順

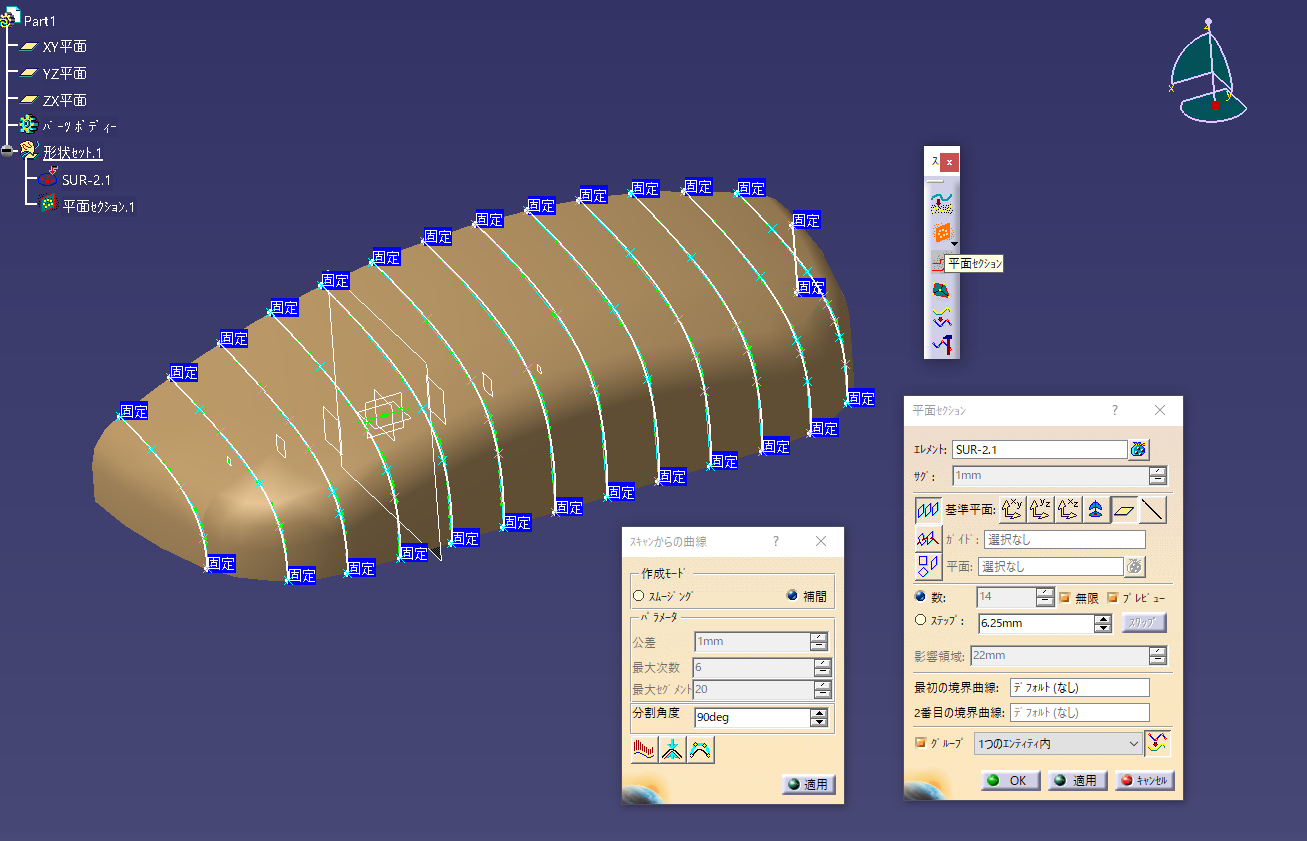

①点群データから断面線を作るX,Y,Z方向

②3D曲線やスプライン曲線を使って断面線をトレース

③スイープサーフェース、ブレンドサーフェース、複数セクションを使ってサーフェースモデリング

④サーフェースを接合

⑤ソリット化して設計作業

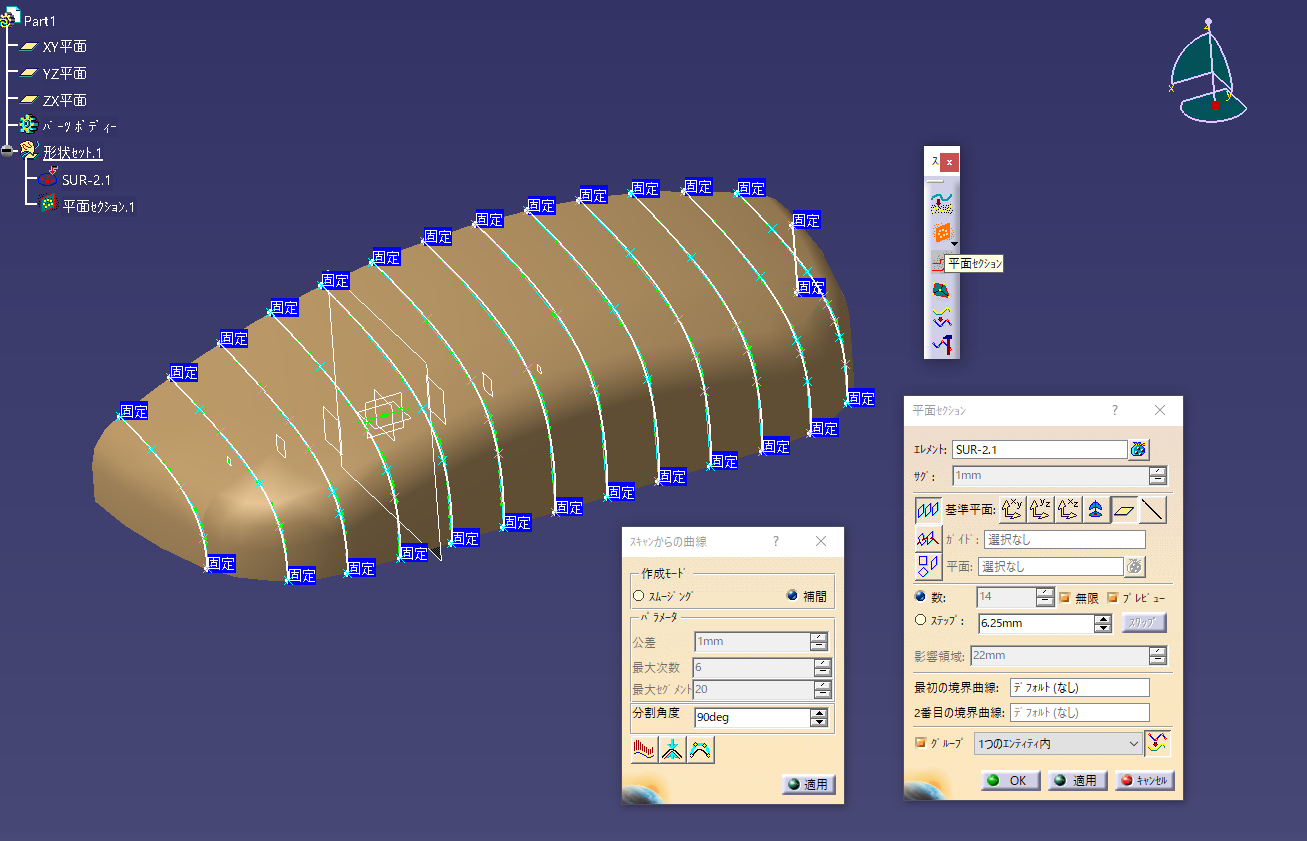

CCD測定から断面線を作る

測定データからDSEで断面線をを作ります。

断面と同じピッチで平面を作ります。

センター部分の測定が荒い場合は少し移動した位置で交線を作りましょう。

スプラインや3D曲線を使って断面とガイドカーブを作ります。

3D曲線のが制御しやすいので綺麗な曲線を作ることができます。

基準になる曲線は3D曲線で作ると良いです。

スケッチのスプラインでも可能です。

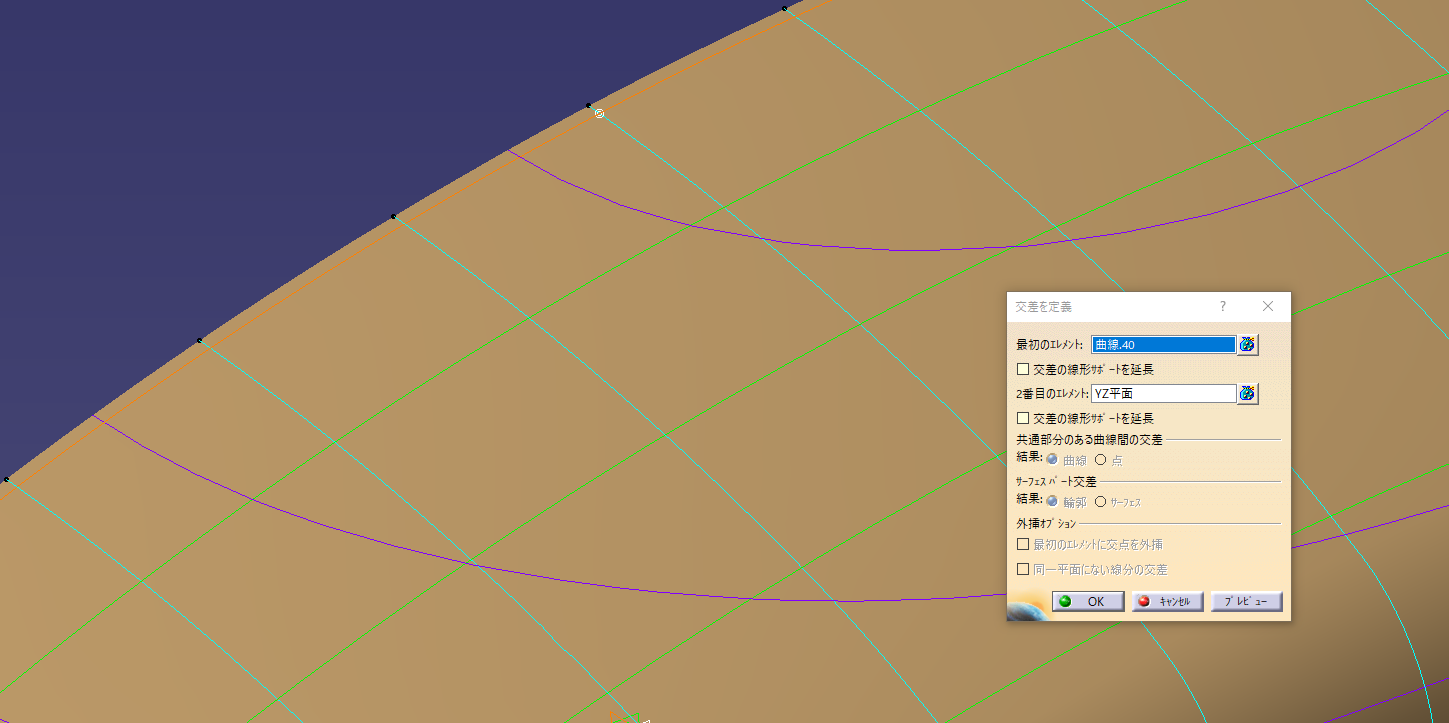

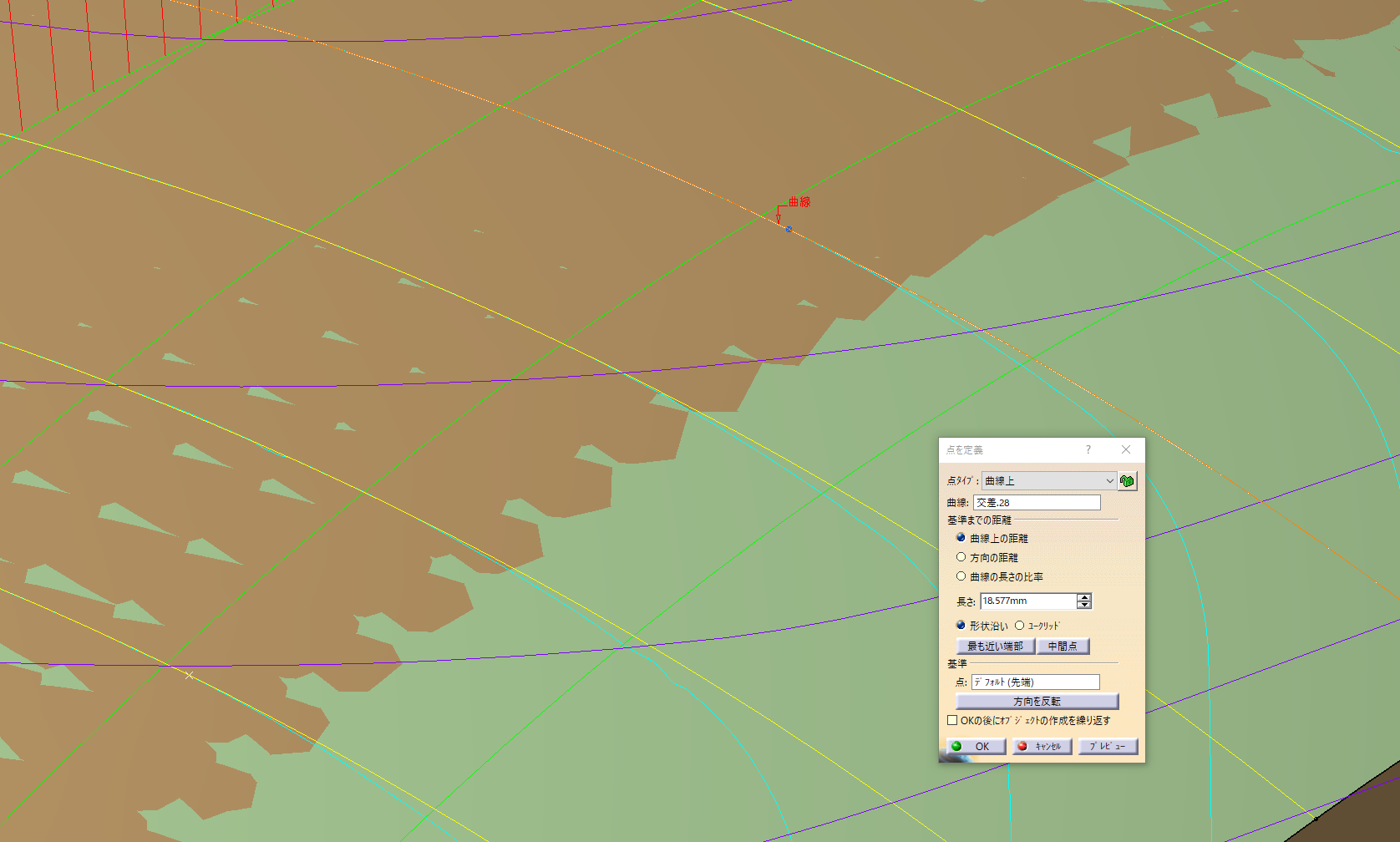

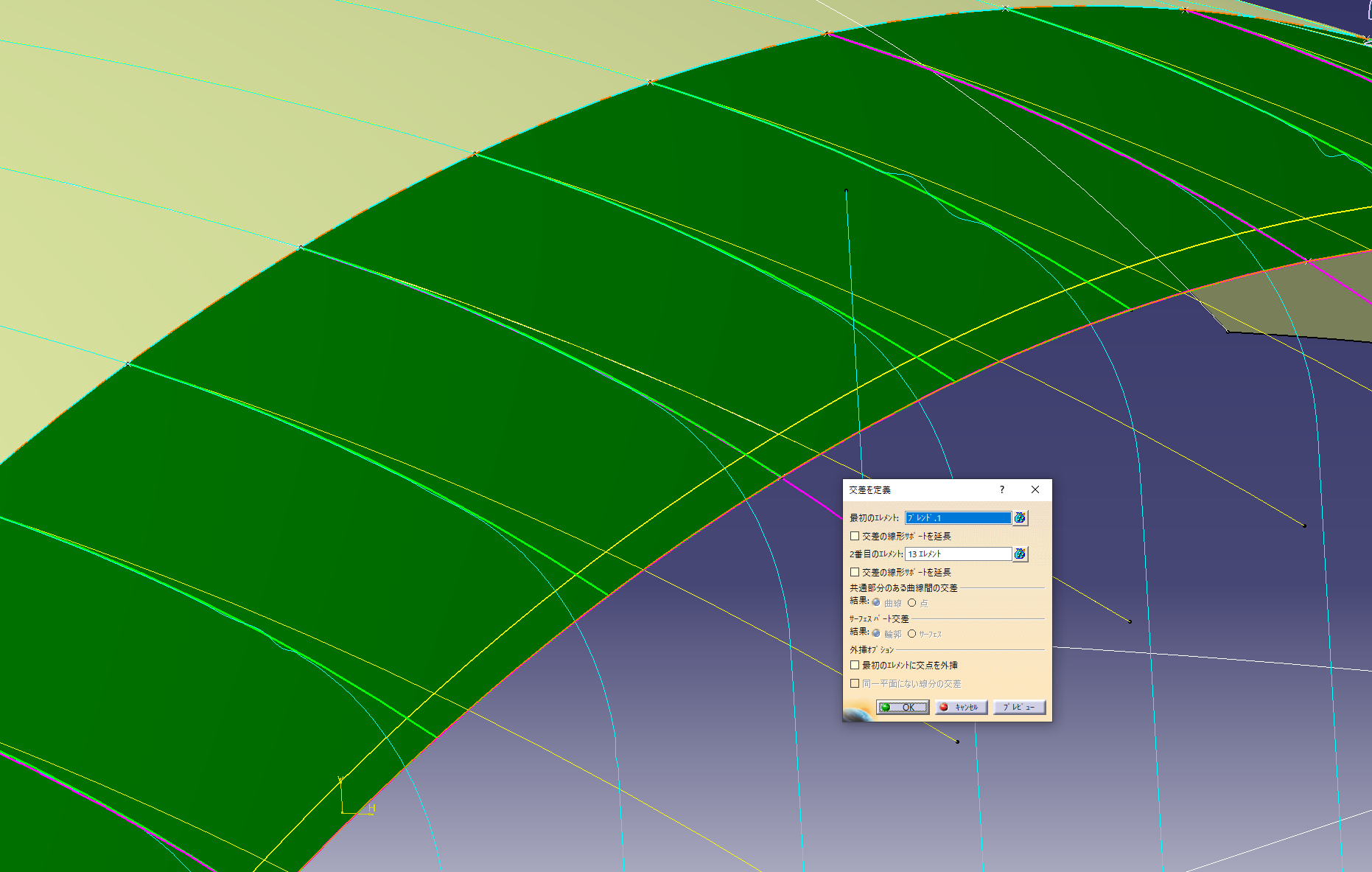

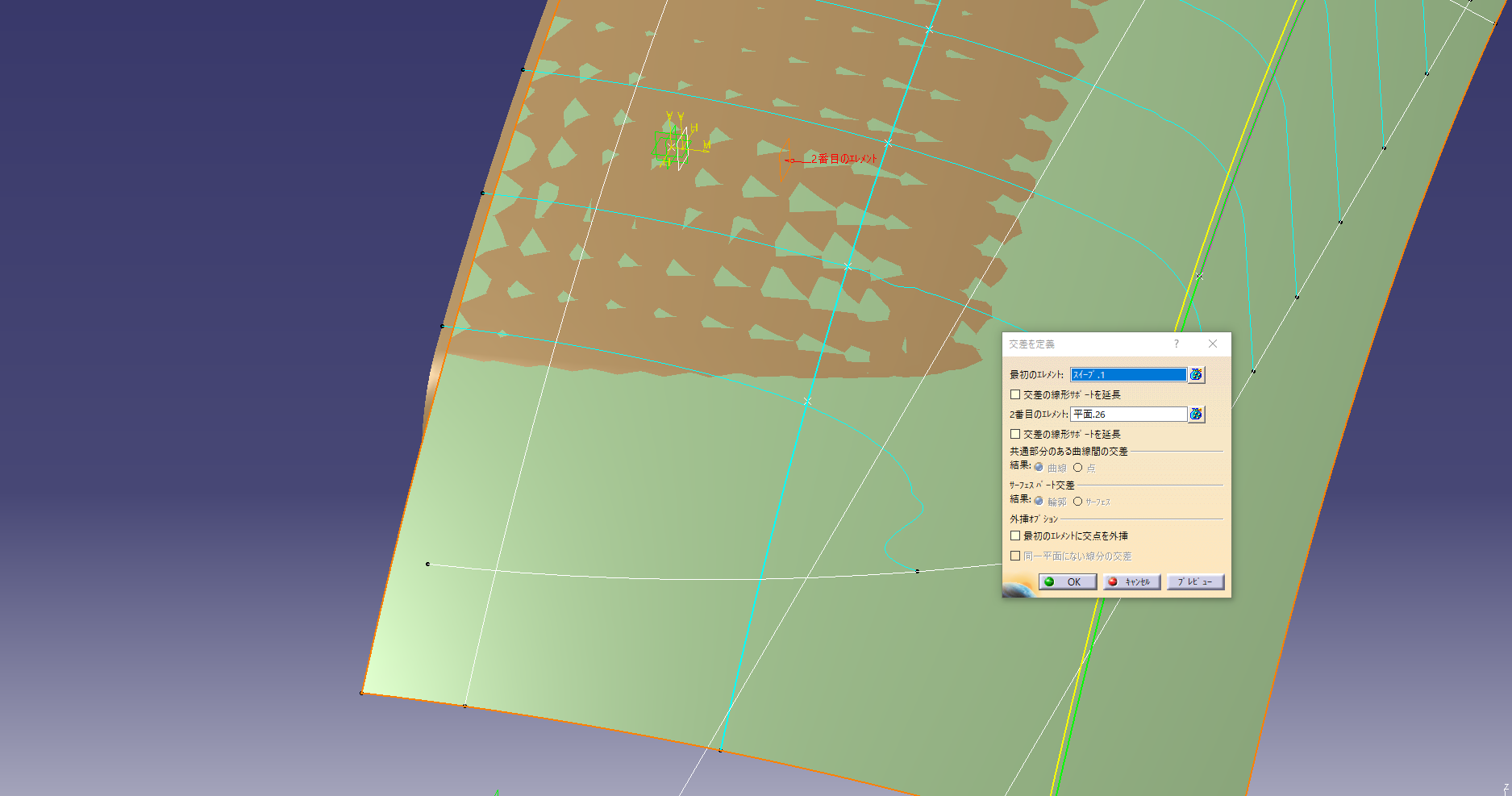

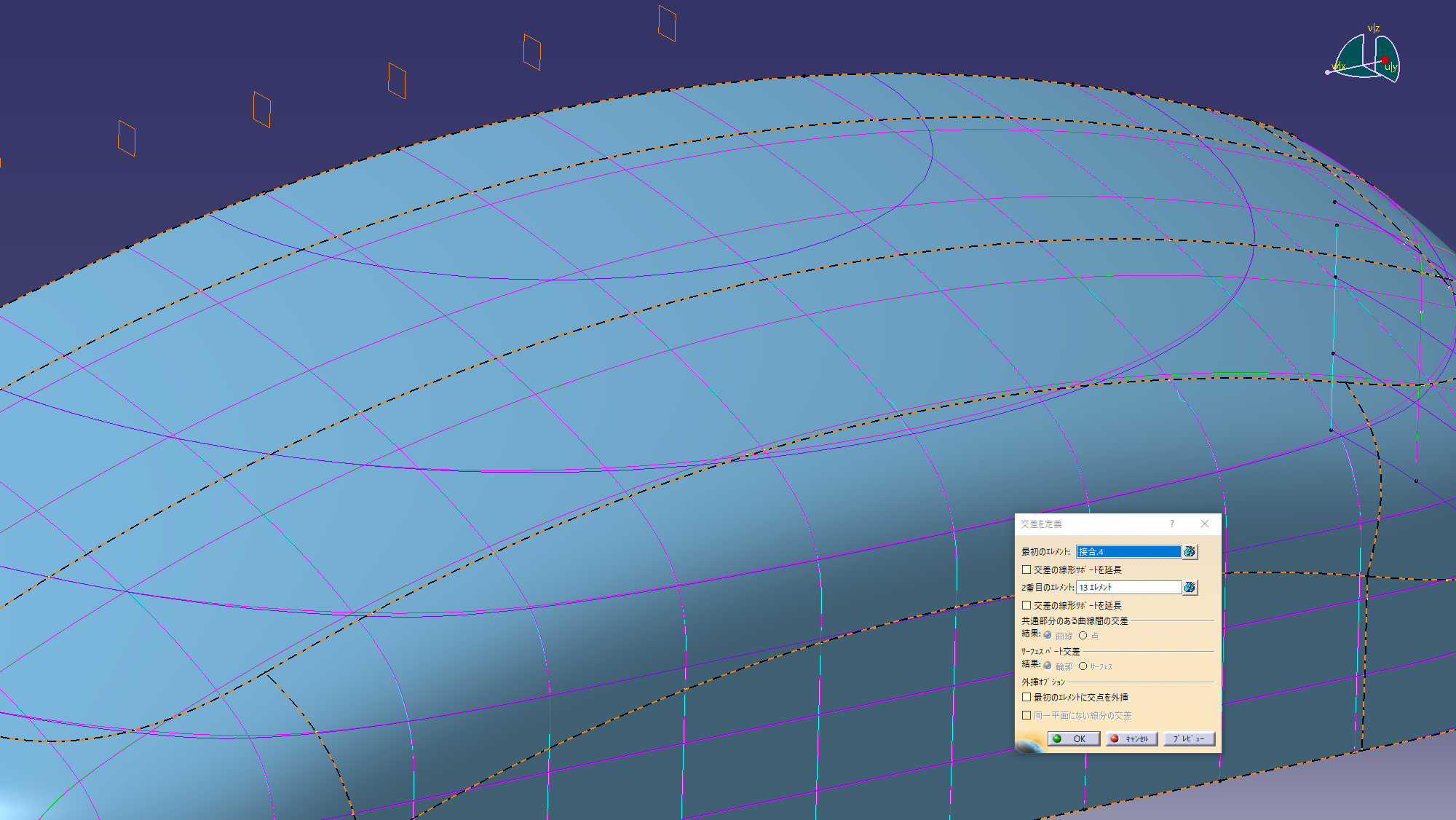

基準にできそうな断面位置で交点を作ります。

(スイープ用の断面とガイドをこの点に一致させて作ります。)

ガイド線を作る

測定ラインをスケッチに投影して通過点を載せていきますが最初から多くの点を作ると

S字になりますので少ない点から最小限の制御点で作るようにしましょう。

5点位が目安です。

断面線を作る

一つのカーブで合わせずにアプローチRをかけるイメージでカドRに向かう面を分けると良いです。

基本面はシンプルなスイープ面で作り、合わない部分を別の面を追加して合わせ込みましょう。

無理に1つのサーフェースで複数セクションで合わせていくと制御が難しくなる場合がありますので

基準になるサーフェースとしてスイープをベースにすると良いです。

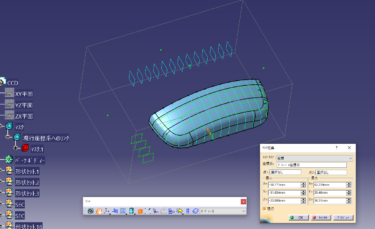

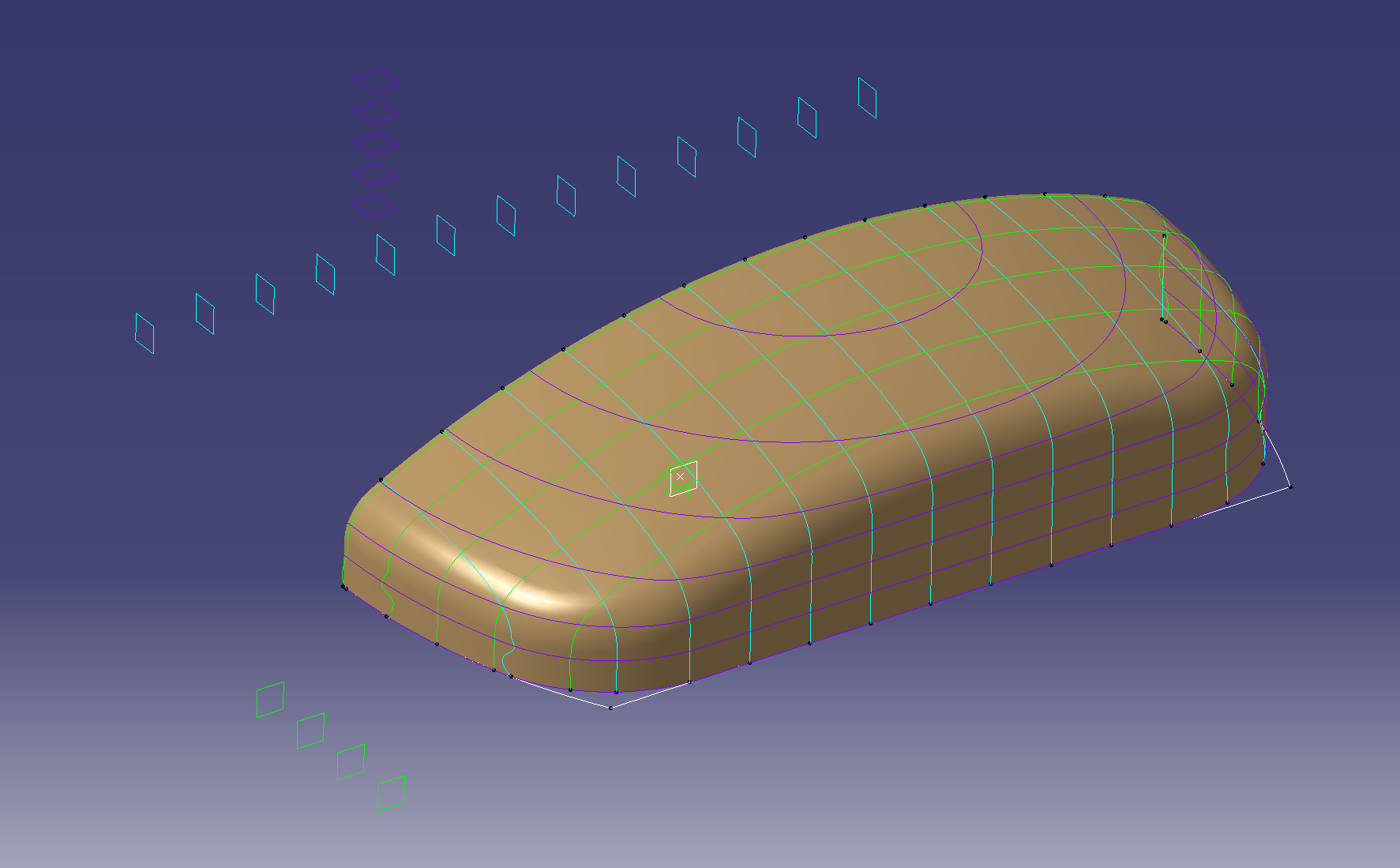

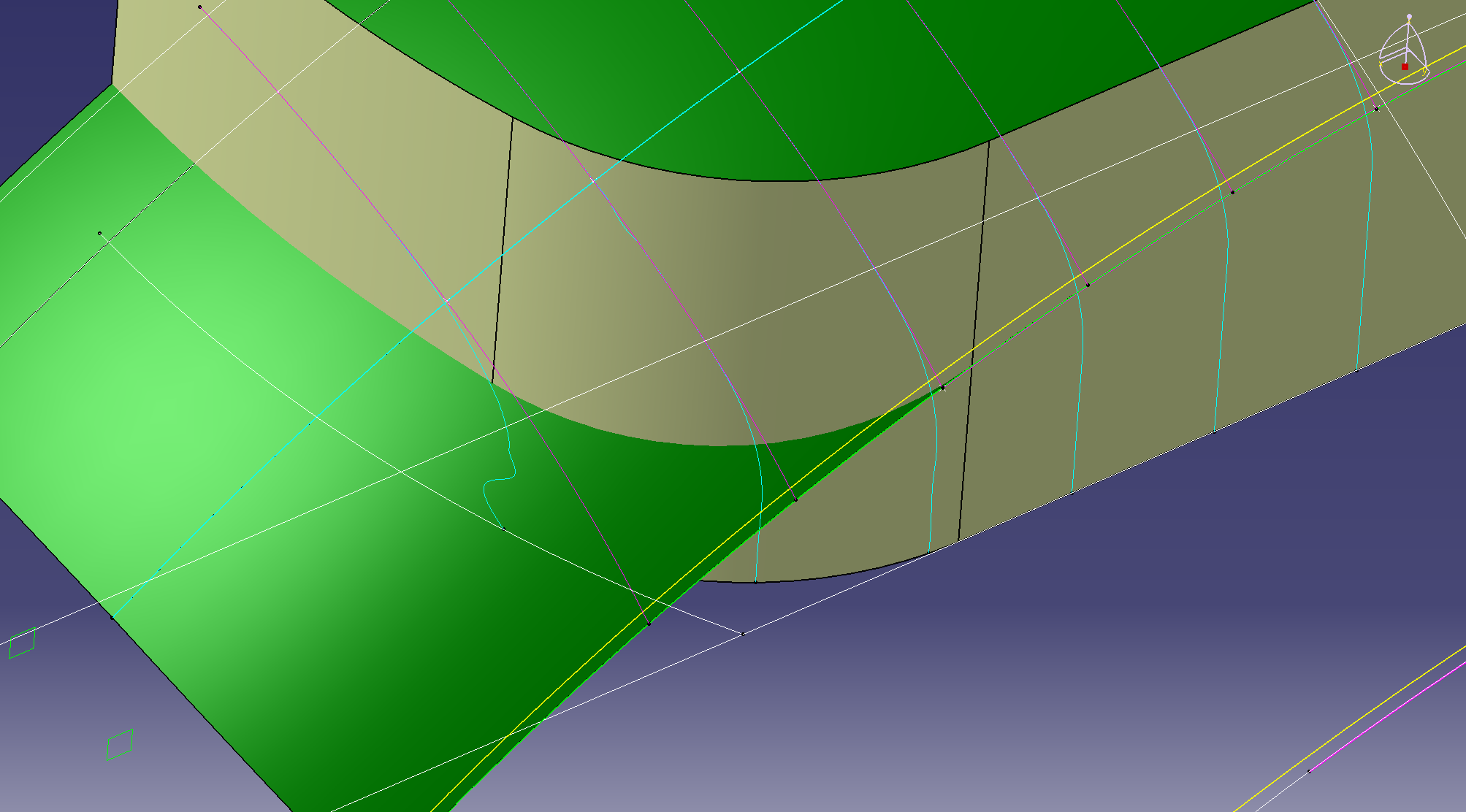

基準面を作る

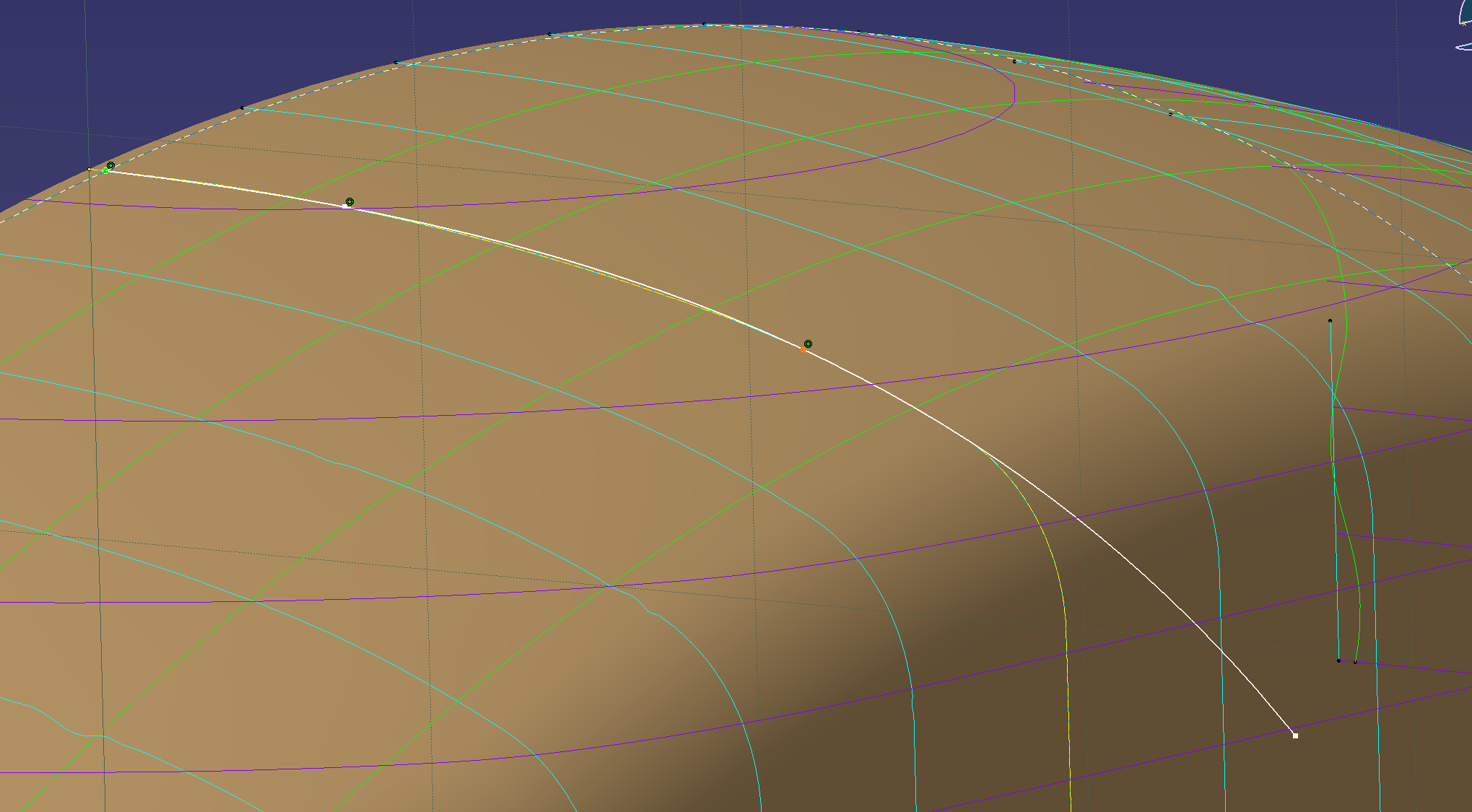

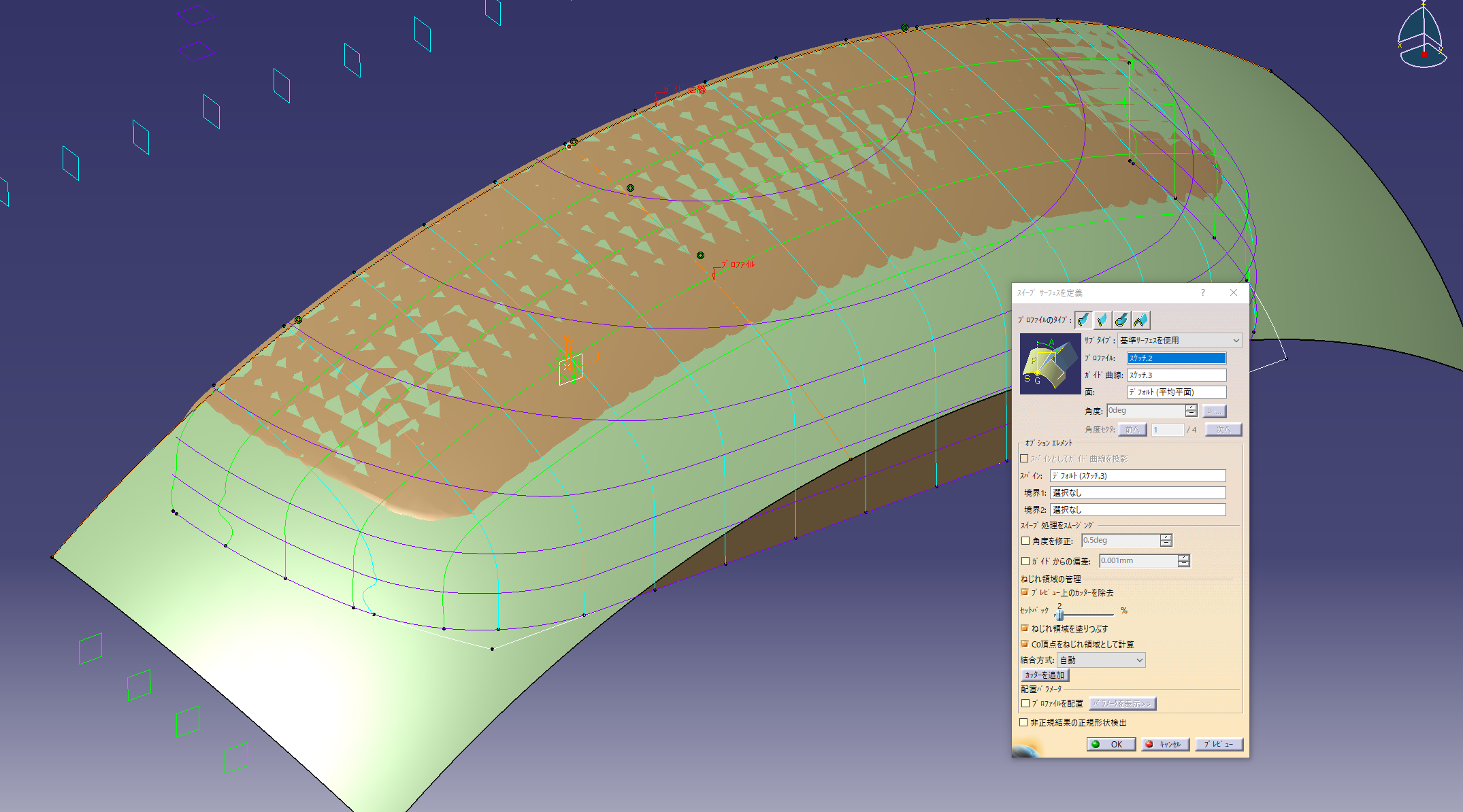

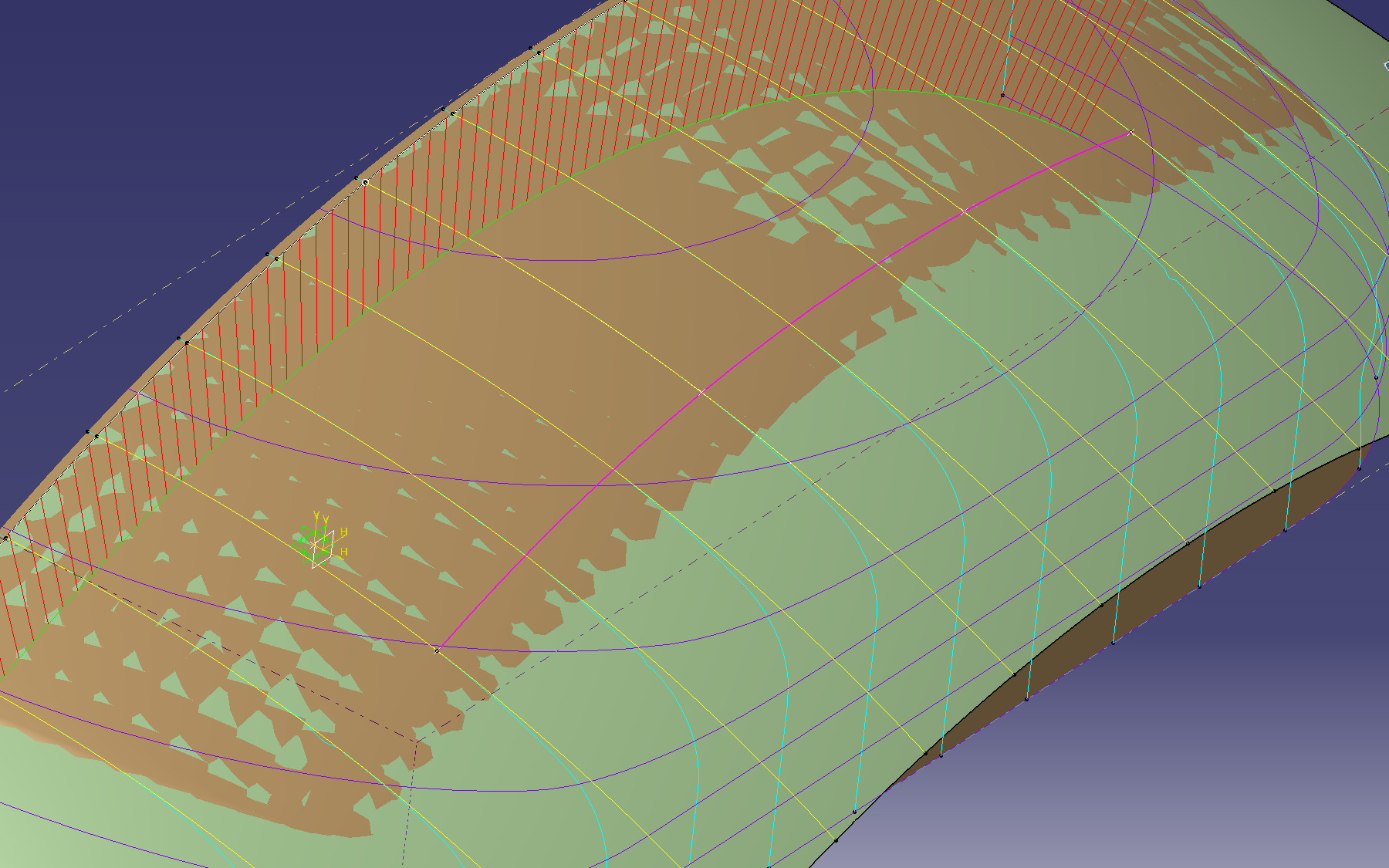

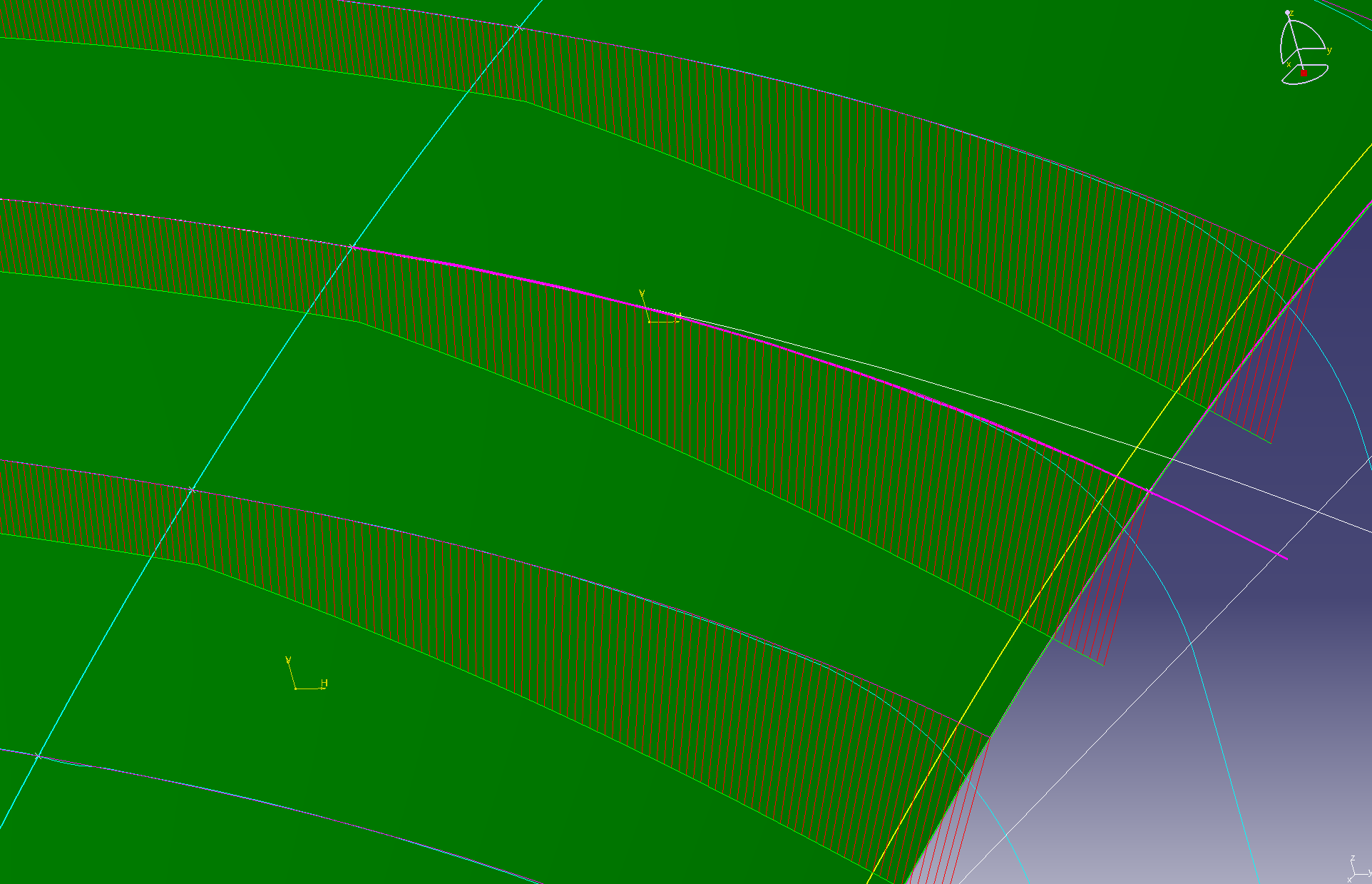

スイープサーフェースを使って基準面を作ります。

短い断面形状をプロファイル、長いカーブをガイドにします。

基準カーブに沿って断面が変化する場合が多くガイドに沿って角度を変更することも

作業しやすいので長いカーブをセクションにしない様にしましょう。

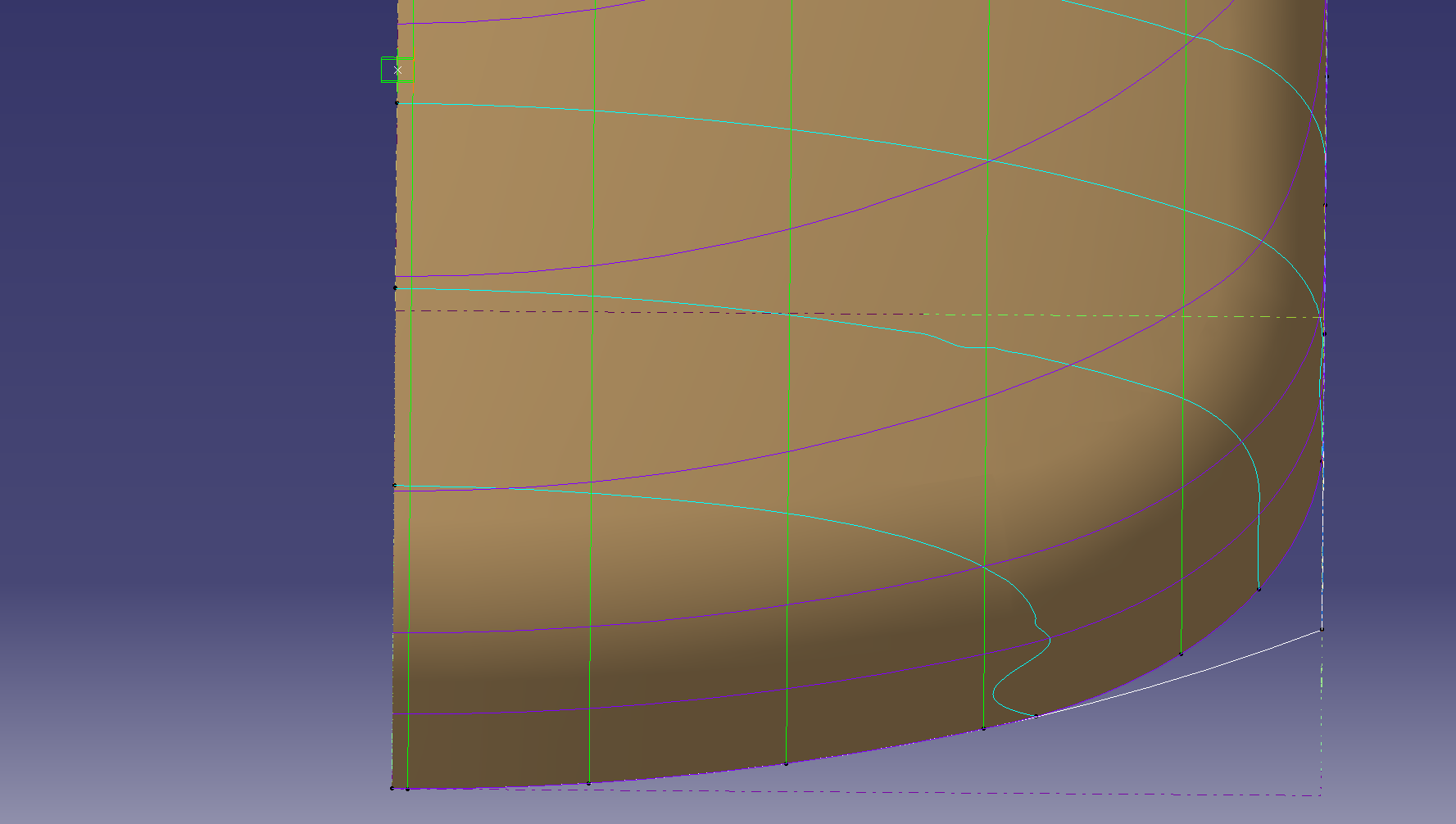

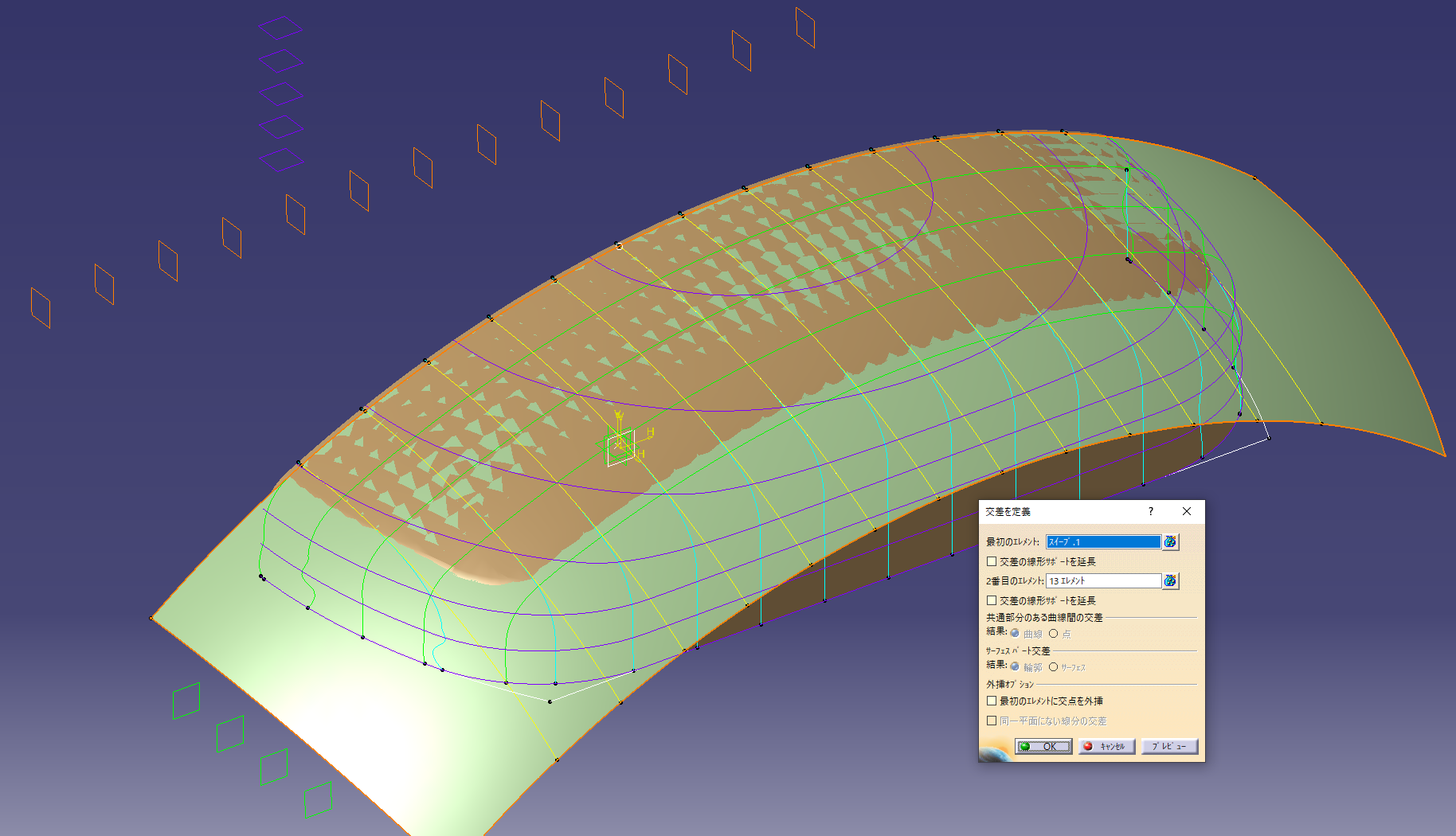

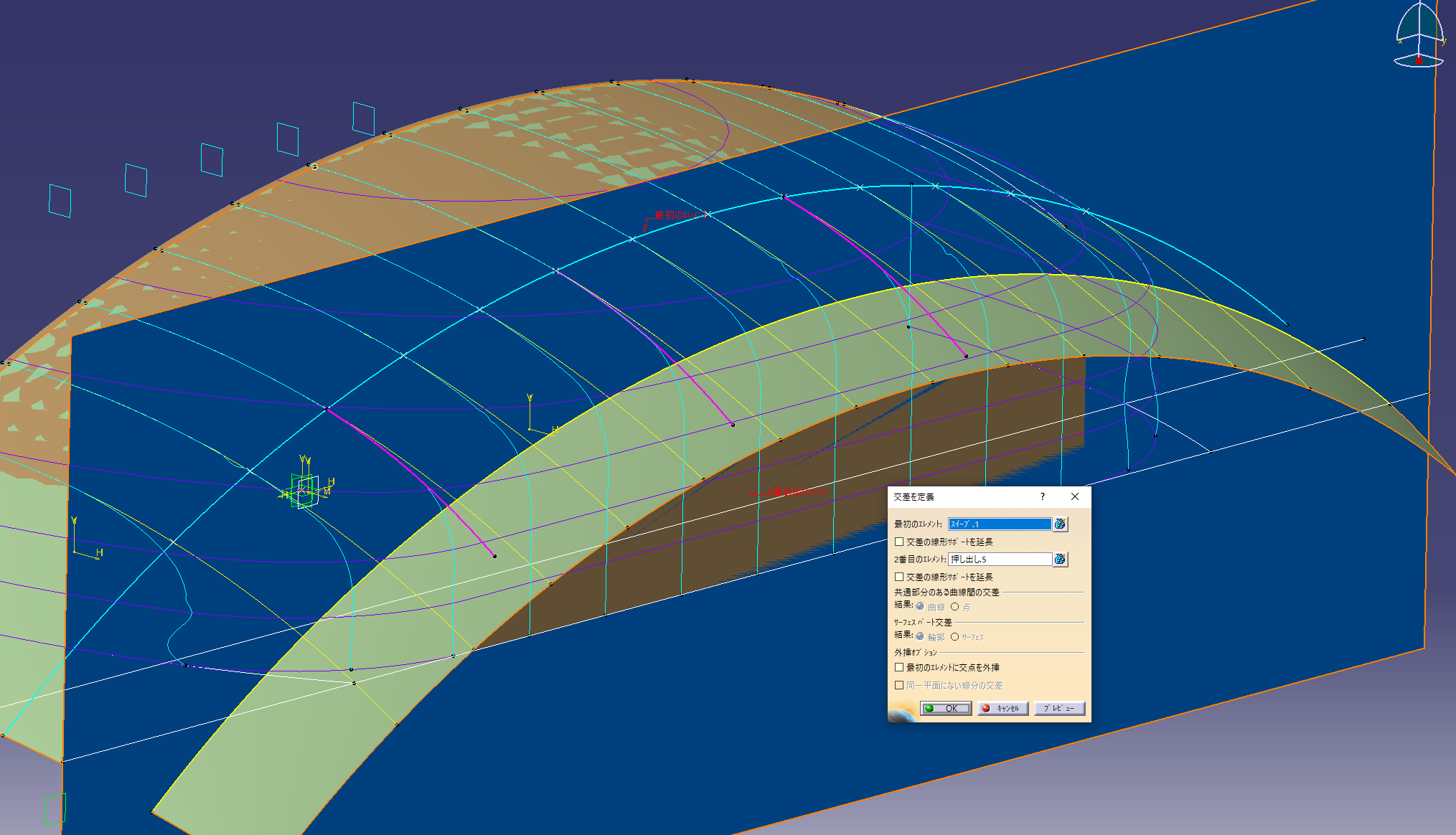

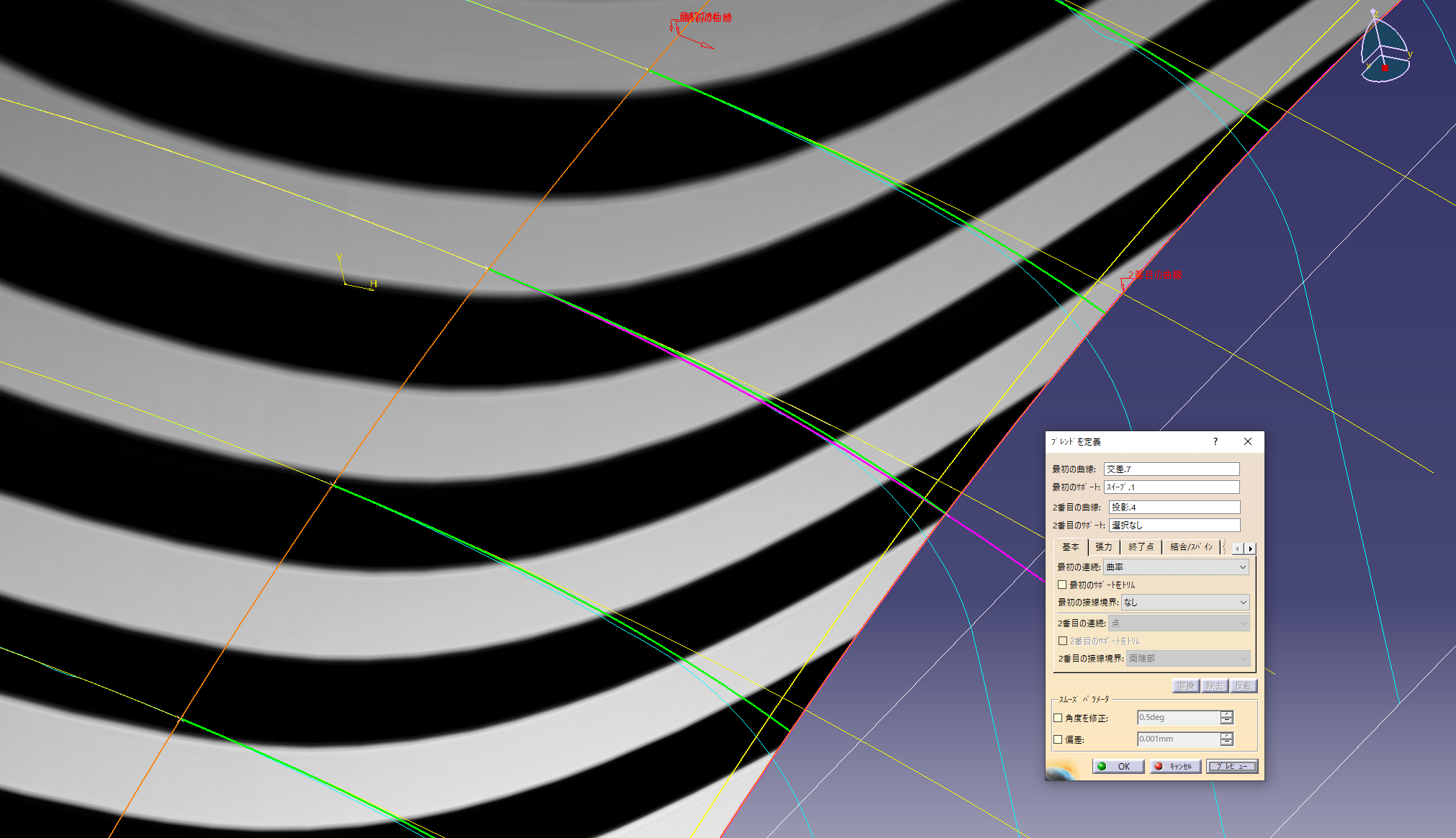

スイープと断面ピッチの平面で交線を作りスイープサーフェースの形状を確認します。

(黄色い線がスイープの断面線)

断面線と離れている部分があれば、ガイドや断面を調整します。

スイープで合わせることができない箇所があれば複数セクションを追加するなどしますが

できるだけスイープで測定断面に近づけます。

この場合はガイドが下がっていたのでガイド曲線を修正します。

3D曲線を使っていると更新された断面線を見ながら調整できるので楽です。

アプローチ面の基準線

カドRまでのアプローチRを作ります。

スイープの断面線と測定断面が離れていく位置に点を作ります。

点をスプラインで結んで仮の接線位置を作ります。

仮の曲線を基準に接線位置を決めます。

例題の場合は直線に近いので平均位置で直線を引きます。

接線位置がカーブしていれば3D曲線やスプラインを使って近似した曲線を作ります。

このラインがハイライトの位置になるのでデザイン形状に合わせて決めます。

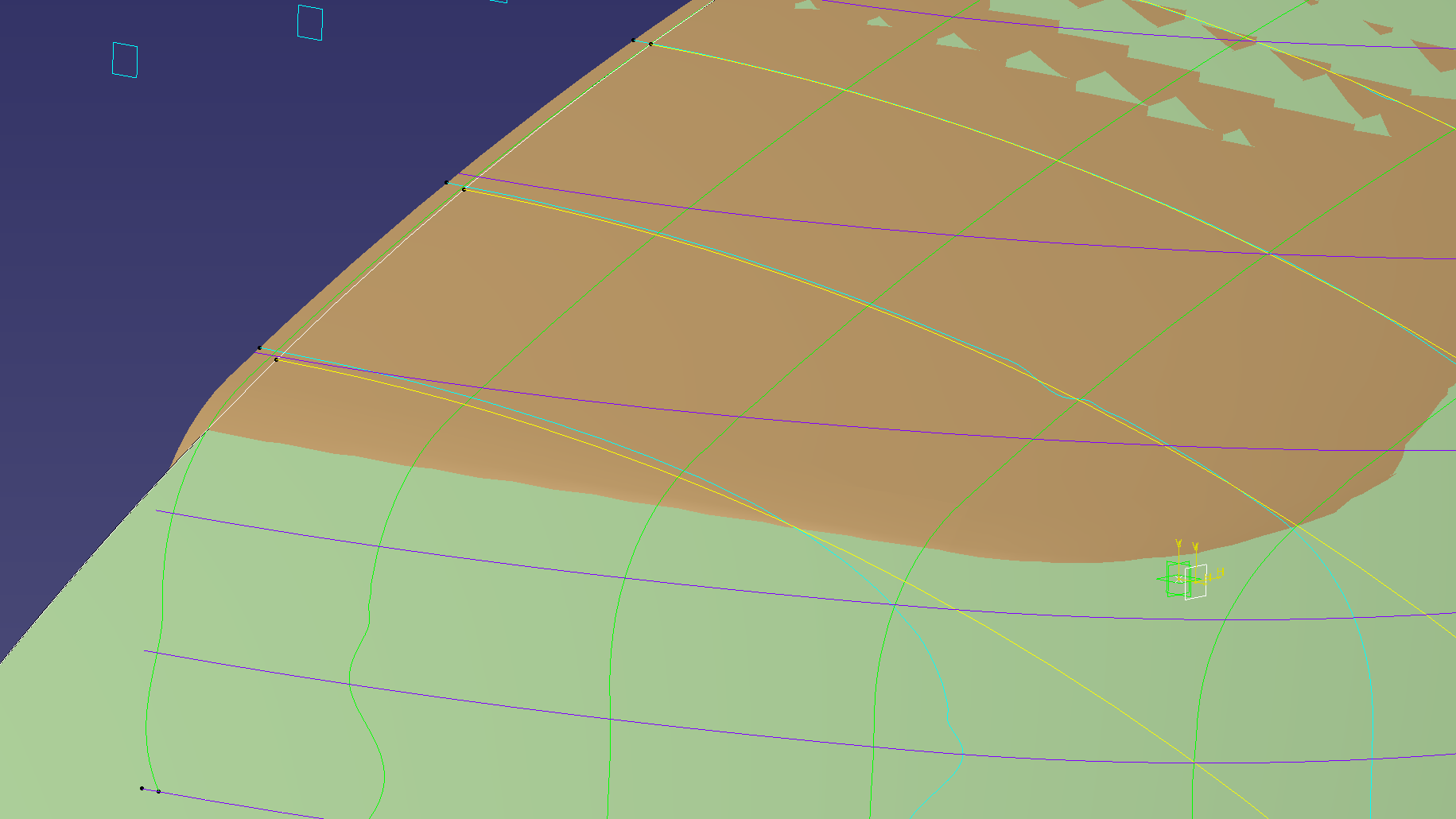

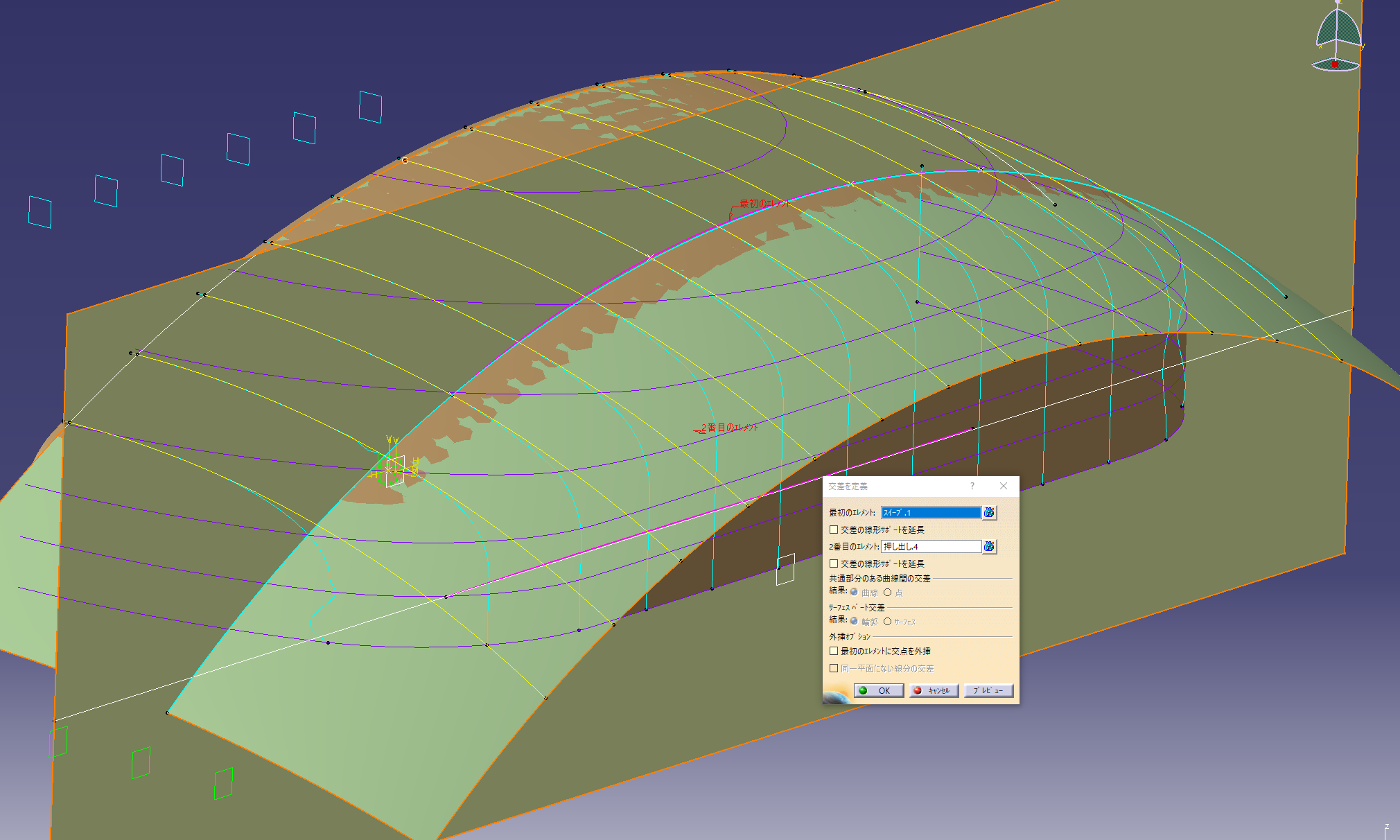

押し出しサーフェースで基準線のサーフェースを作り、基本面と交差を作ります。

アプローチ面の追い込み量を決める

交線と断面平面で交点を作りアプローチRの断面イメージを延長させて曲線を作ります。

基本面から下がっている距離が追い込み量になります。

追い込み量を見る為、数か所の断面を作ります。

この曲線と外形形状を押し出した基準面と交点を作ります。

交点を結んだ曲線(曲線B)が追い込み量のイメージになります。

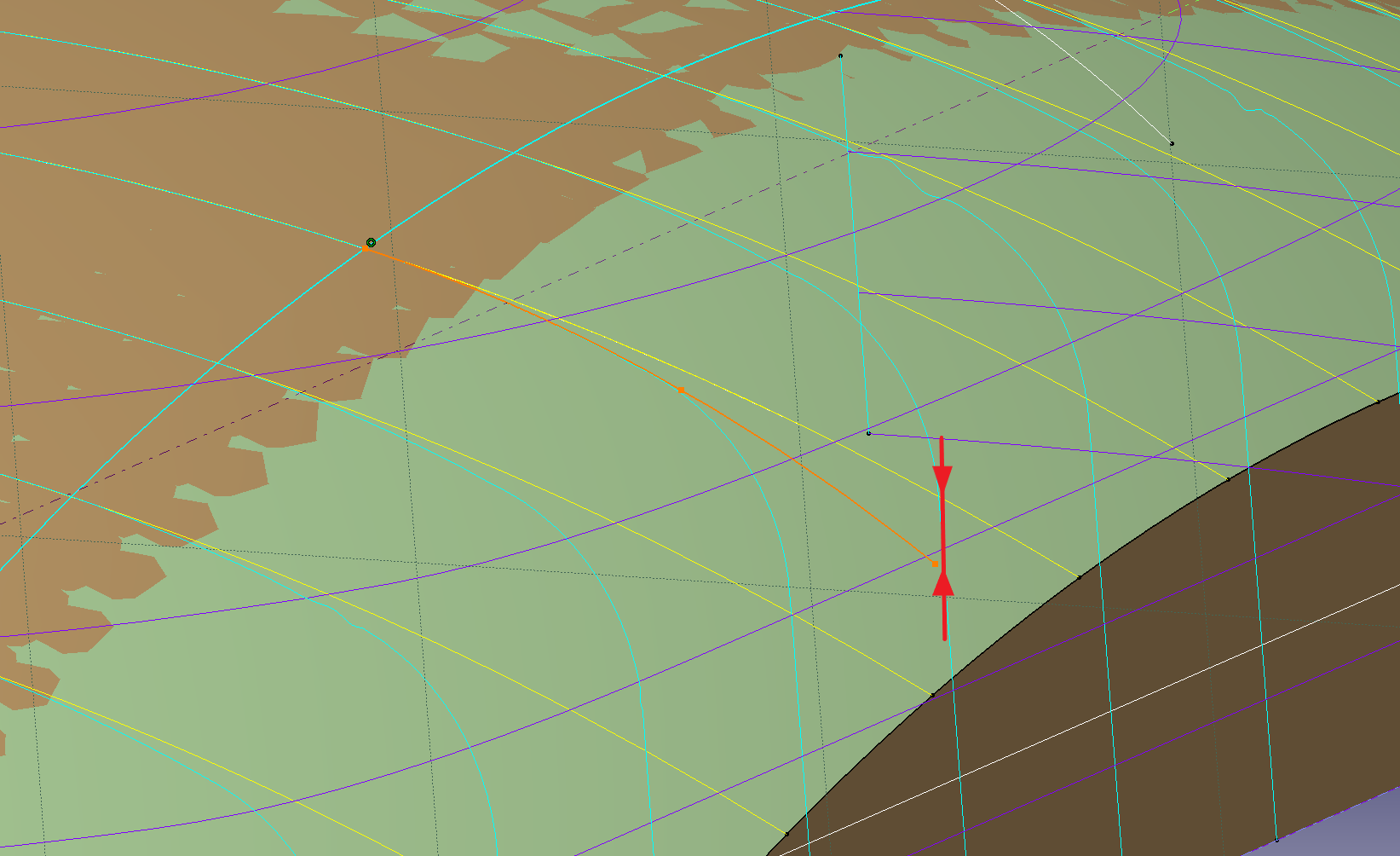

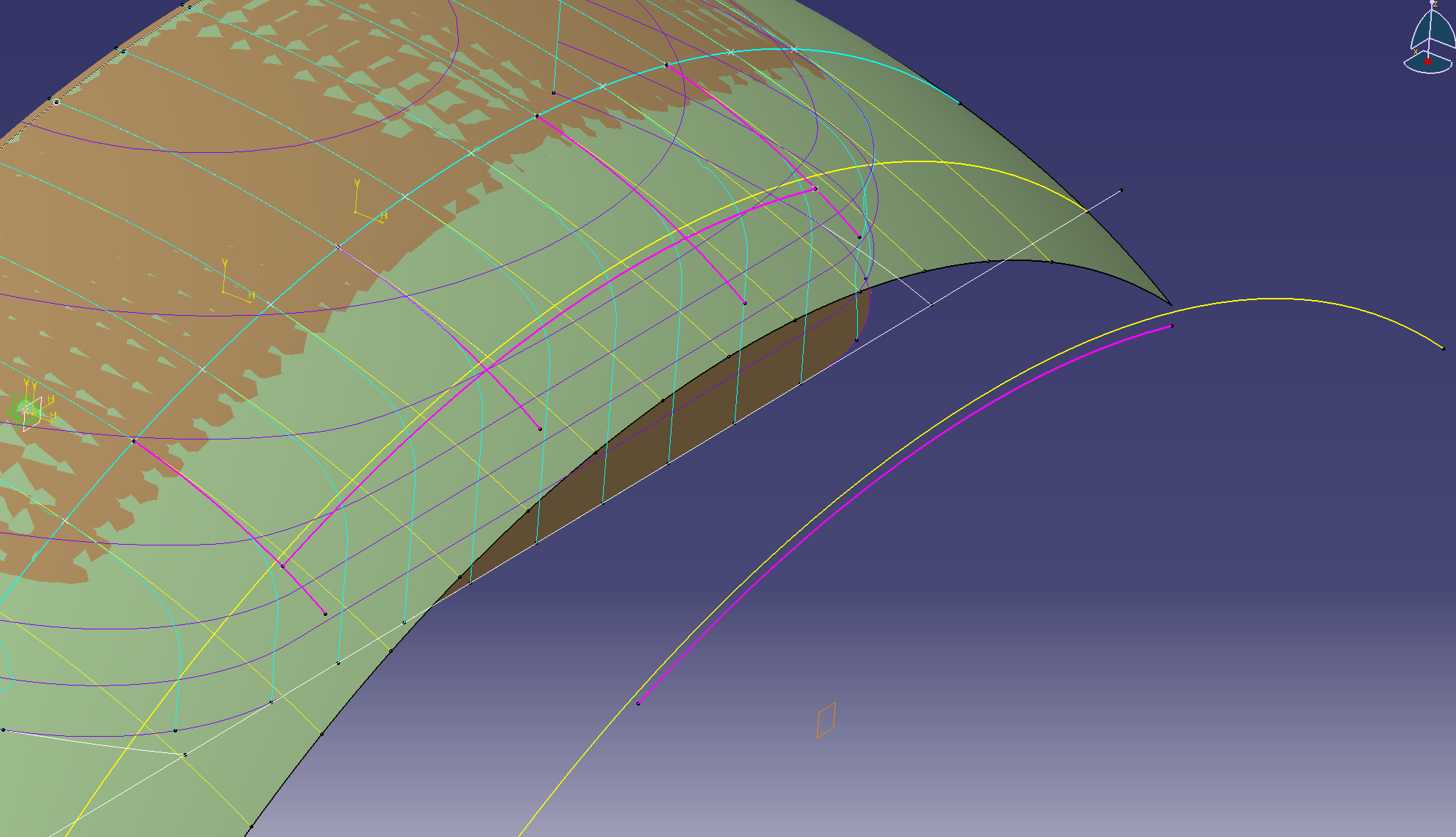

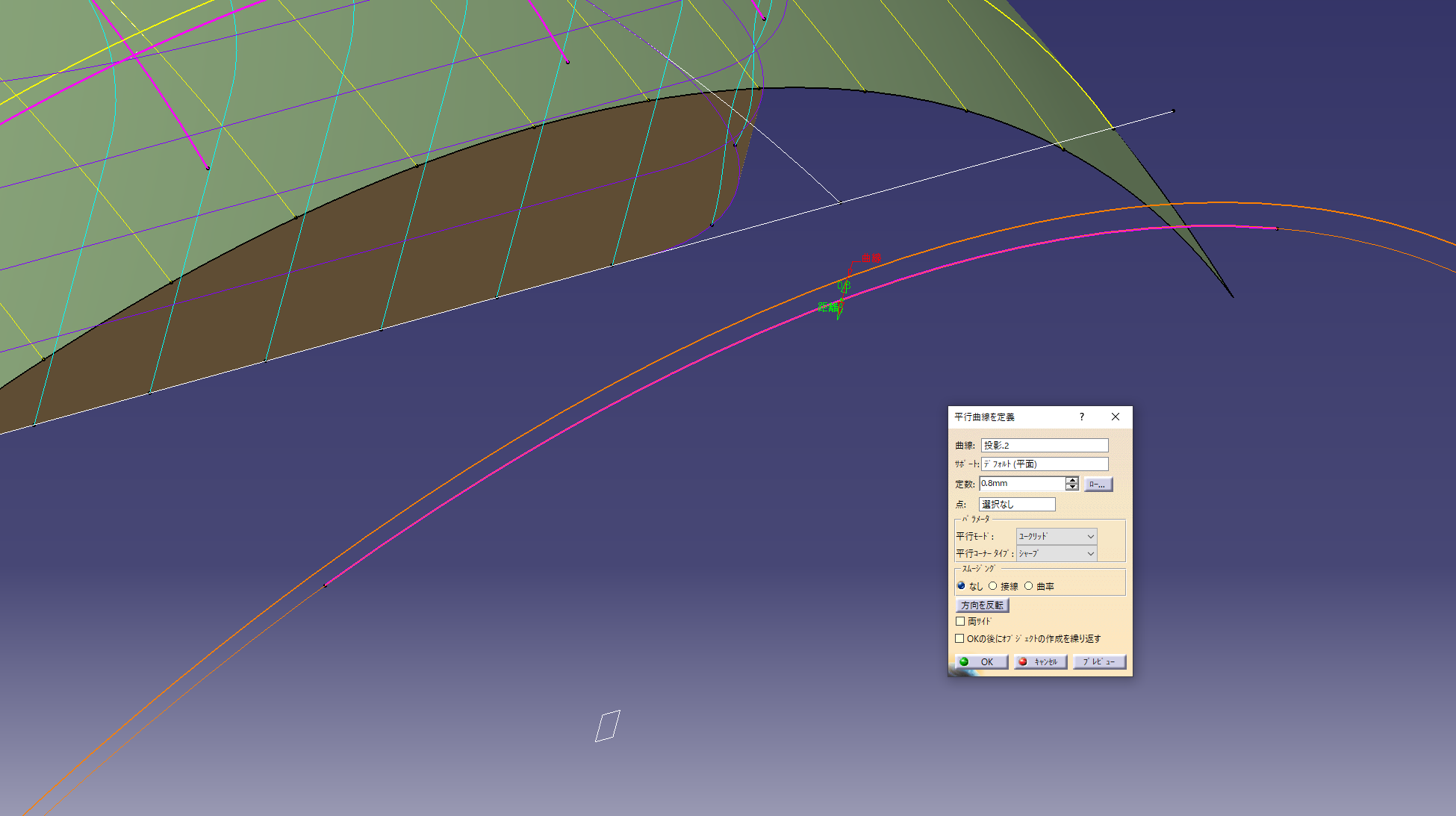

基本面の交線(曲線A)と曲線Bを側面の平面に投影します。

投影した平面上で曲線を作ります。

曲線Bに近似させた曲線を作りますが基本面の交線(曲線A)と平行か徐辺する曲線を作ります。

曲線Aと曲線Bの関係が不規則にと追い込みサーフェースが捻じれることになりますので

変化に注意して作ります。

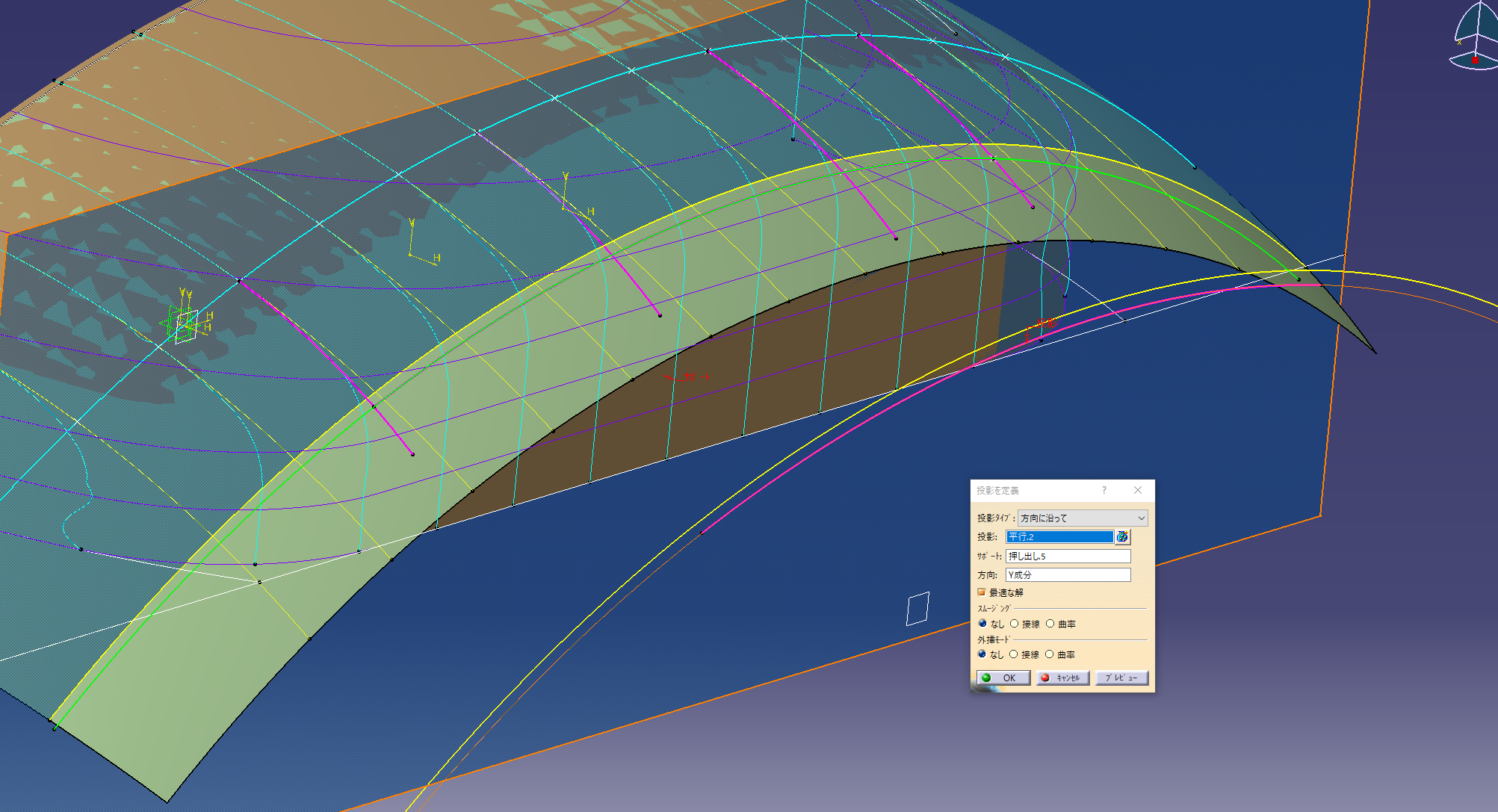

作った曲線を外形に投影します。

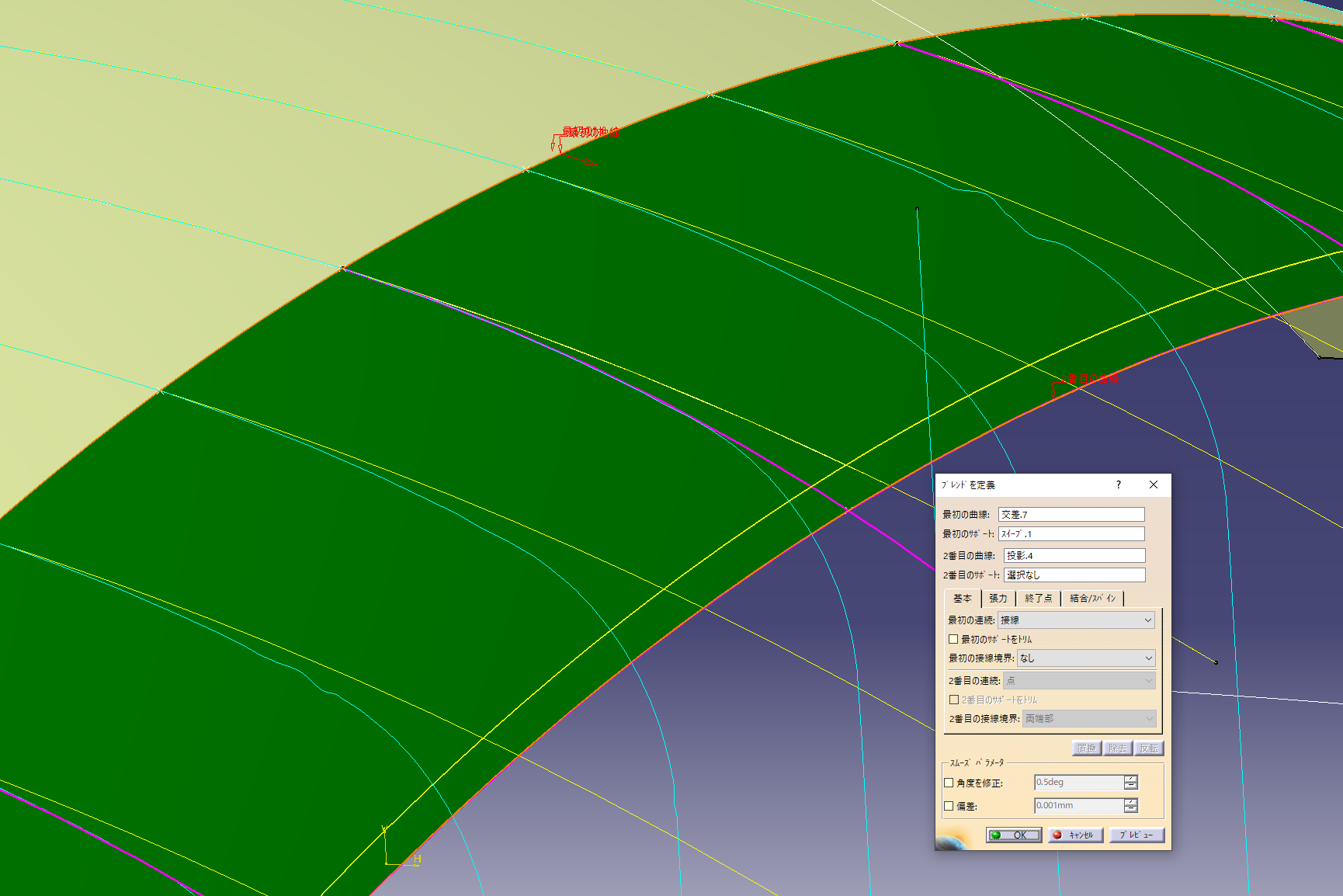

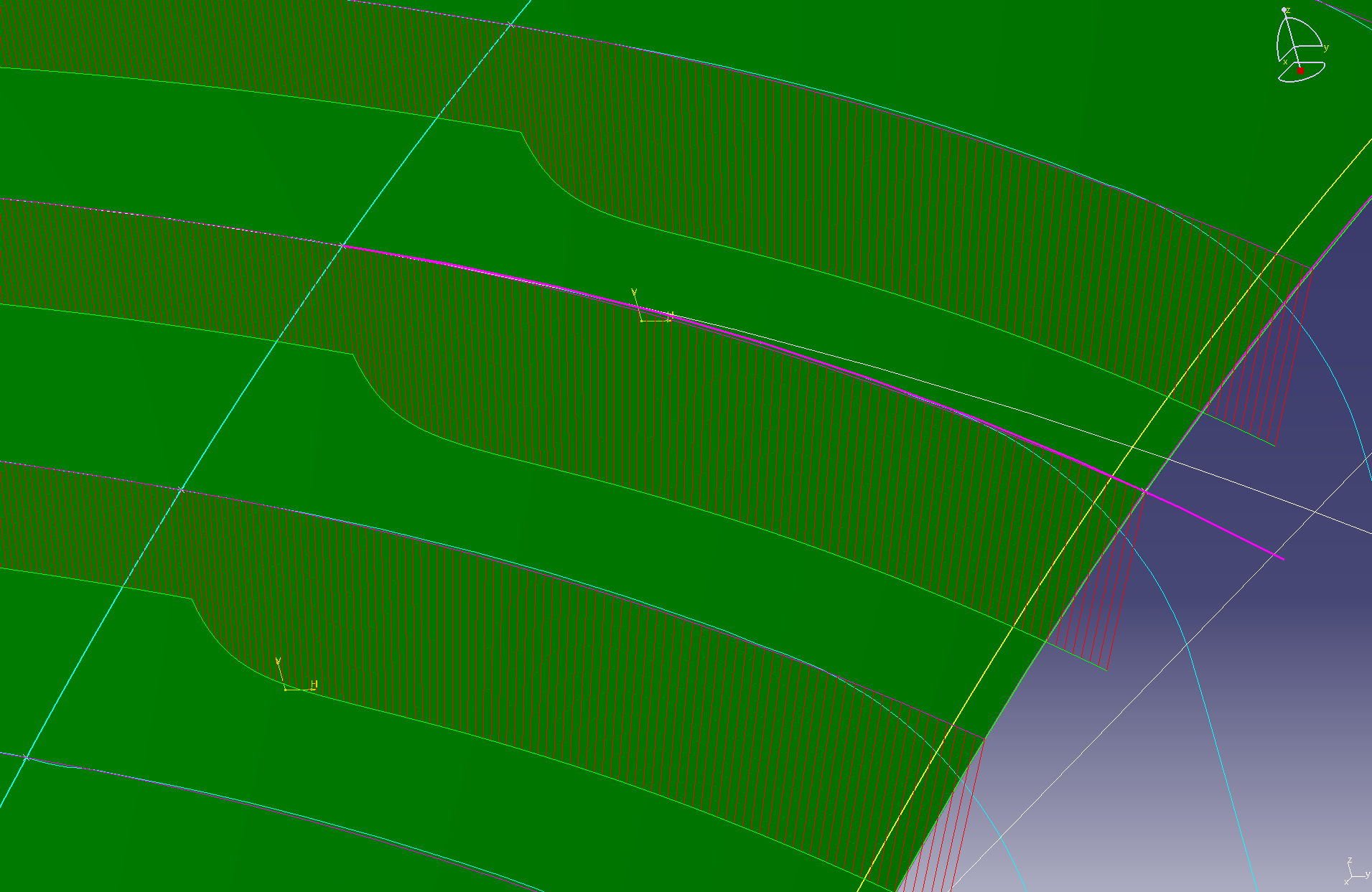

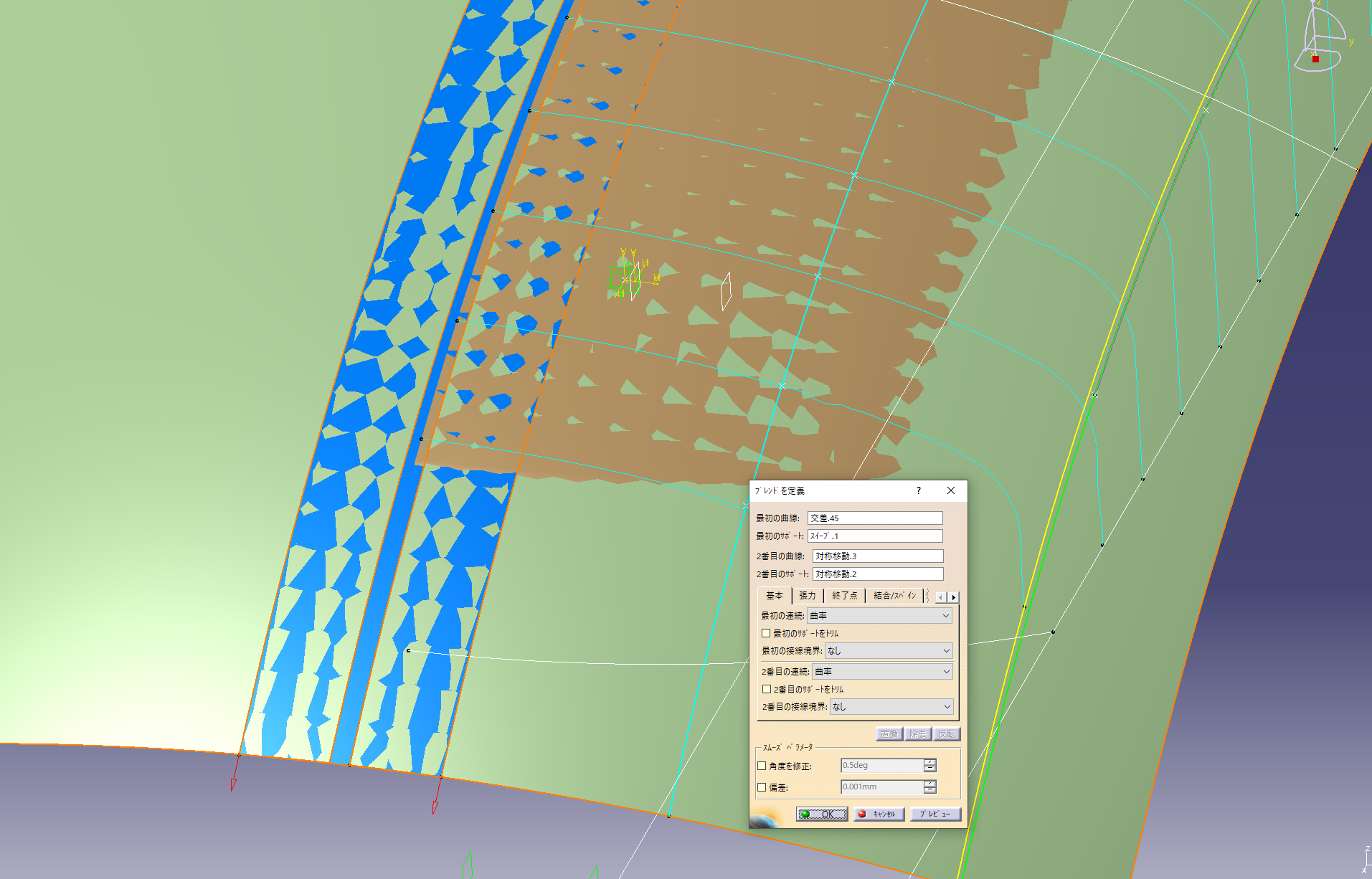

投影した曲線に向けてブレンドサーフェースを作ります。

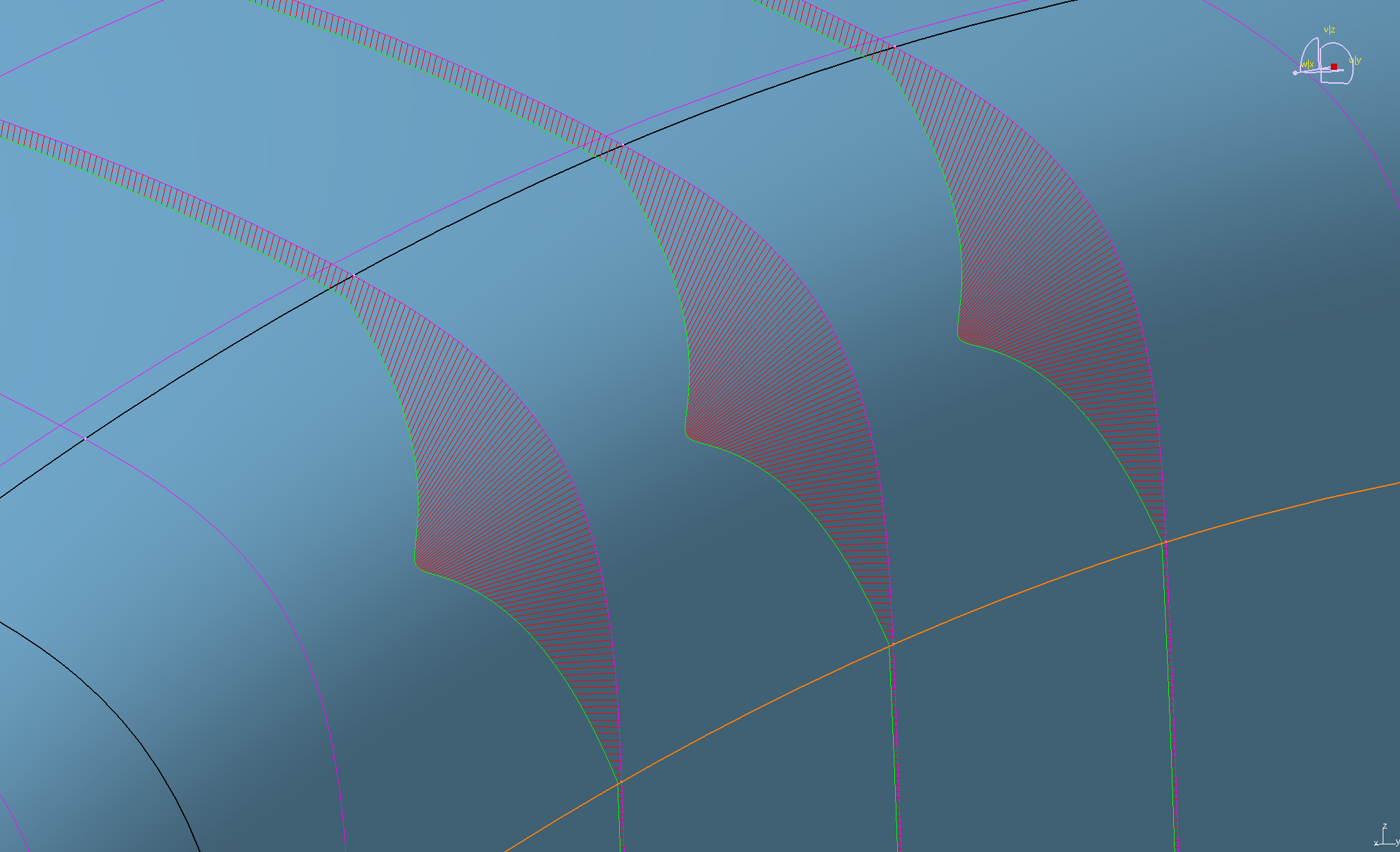

作ったブレンドサーフェースと断面平面で交線を作り比較しながら調整していきます。

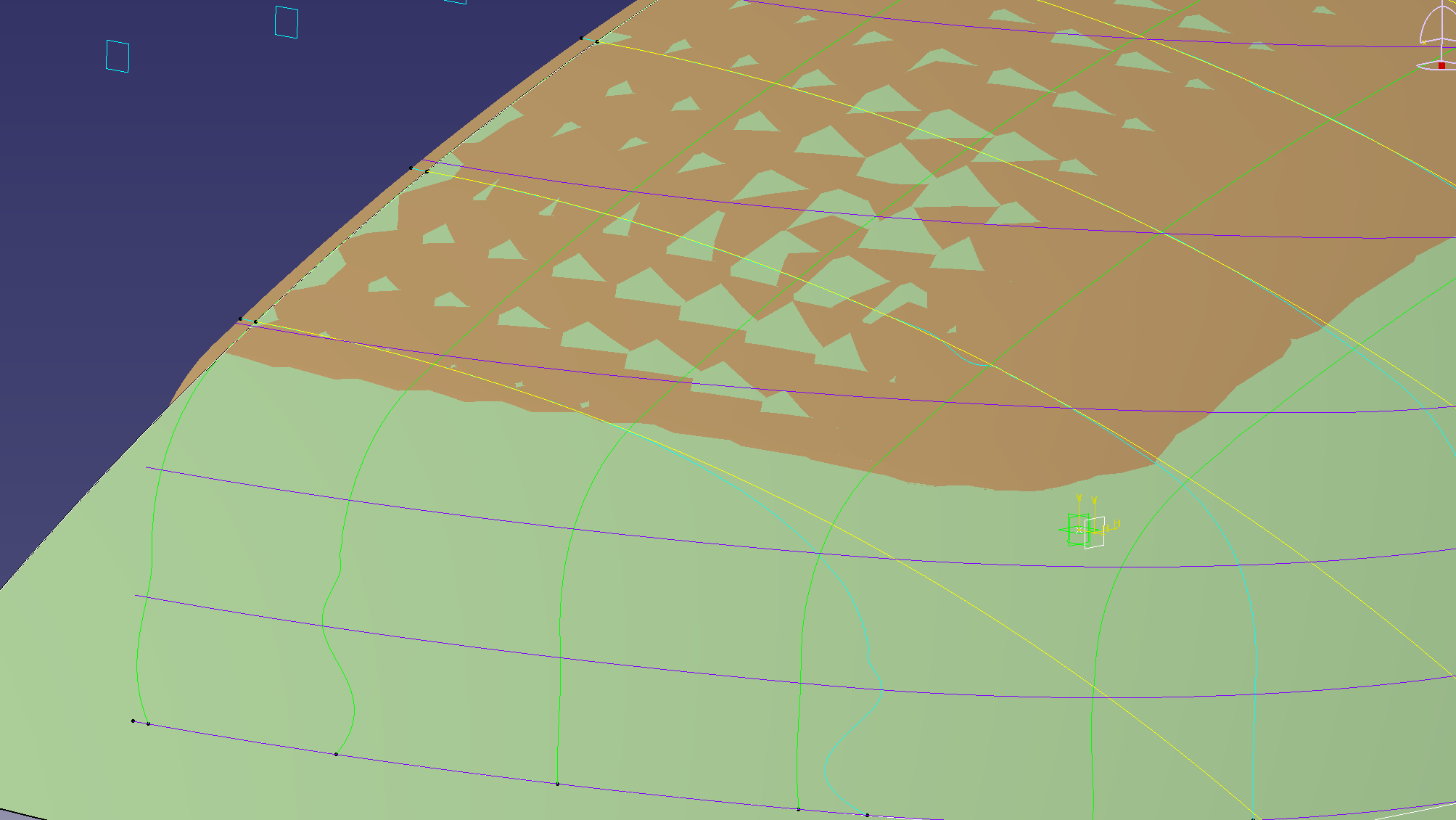

測定断面線には近いですがブレンドサーフェースが接線連続になっています。

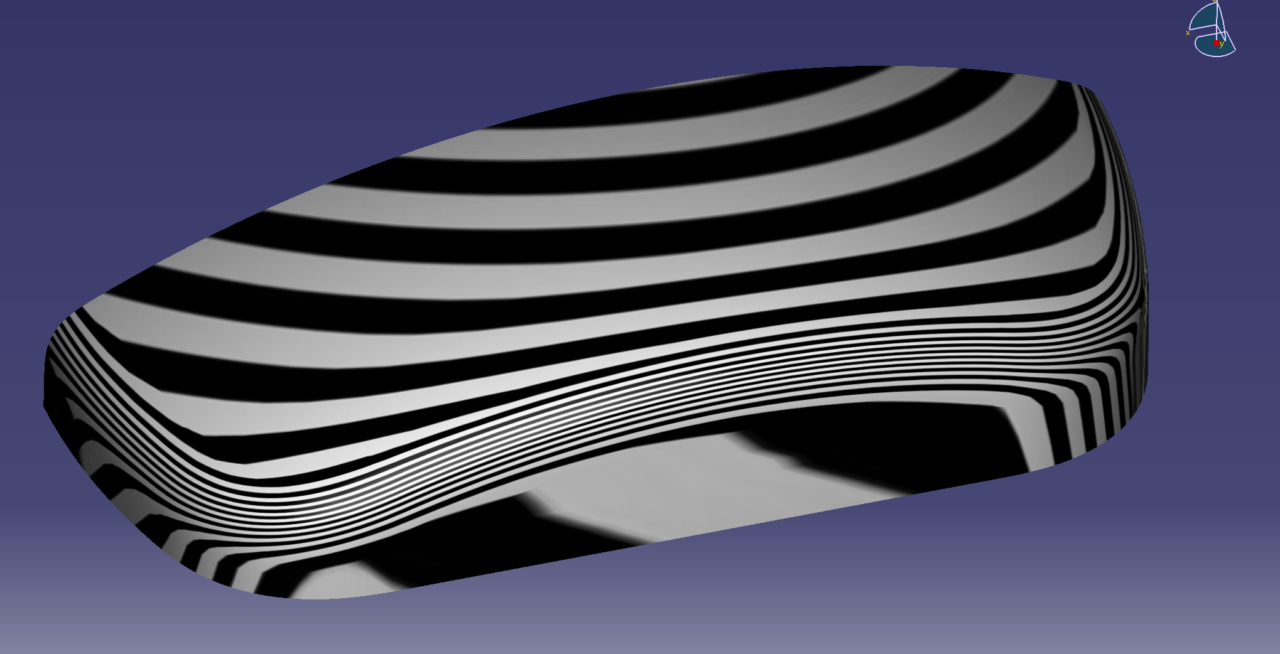

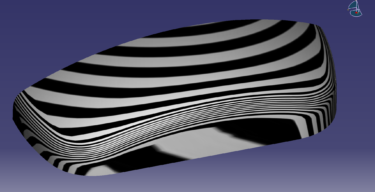

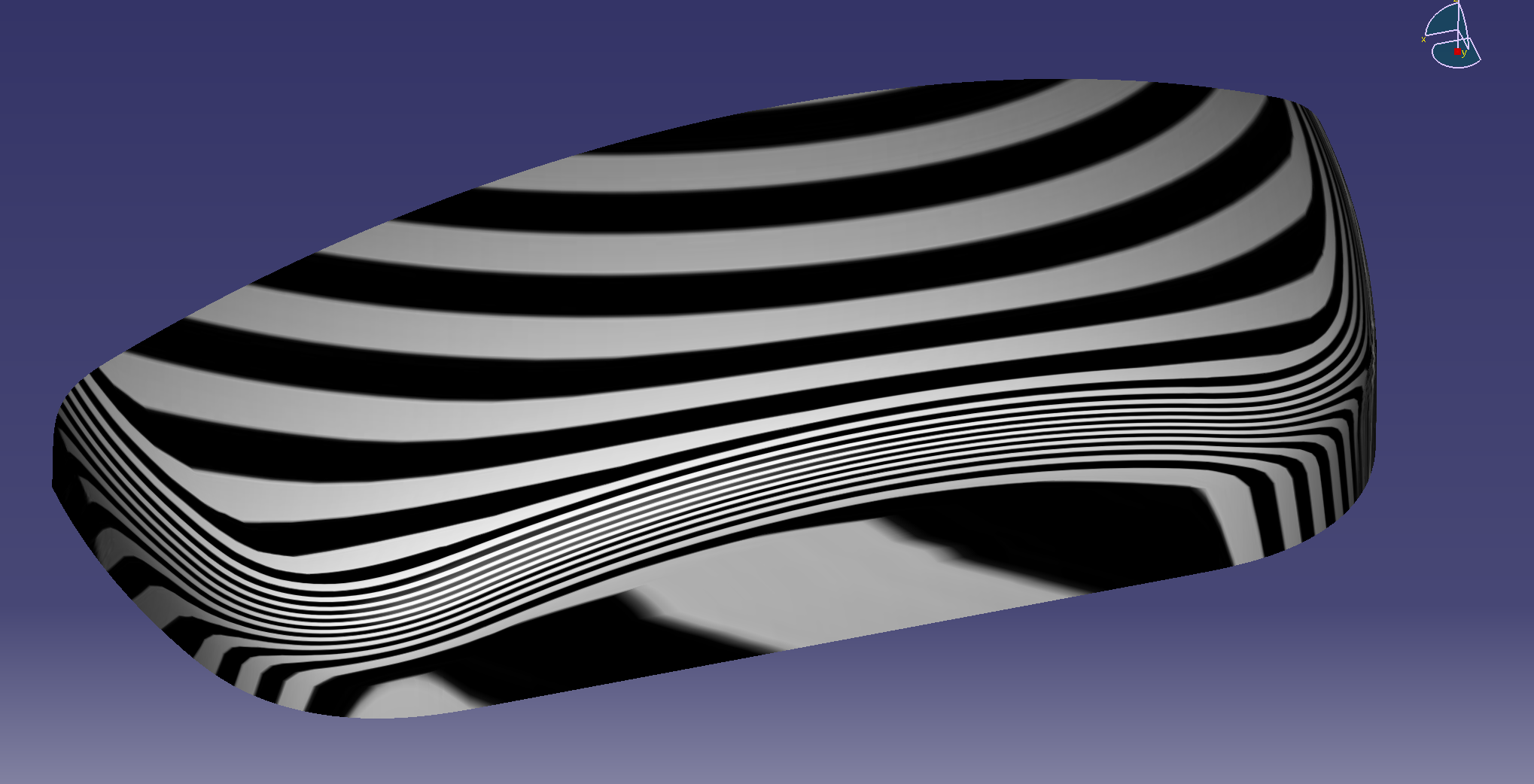

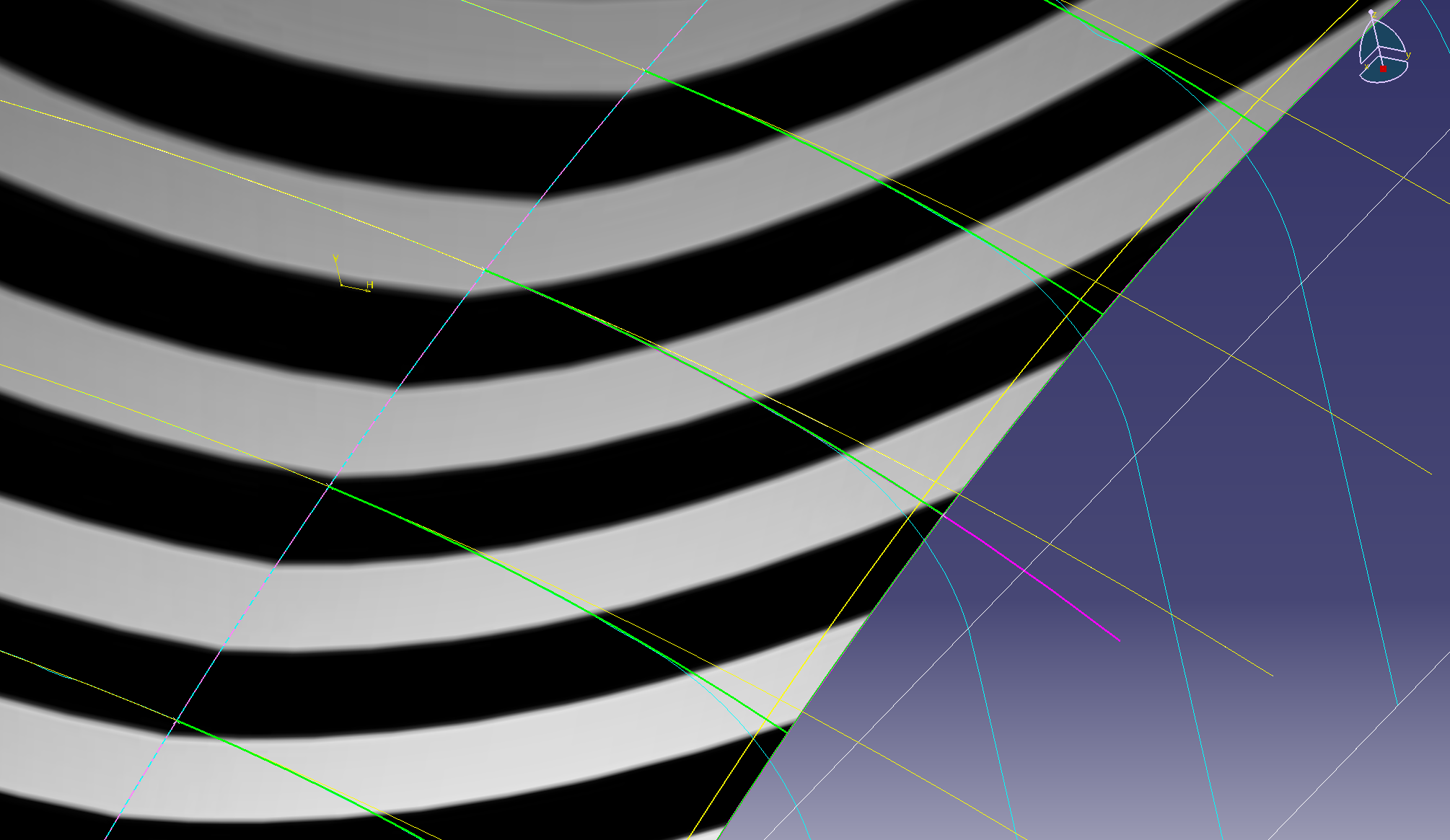

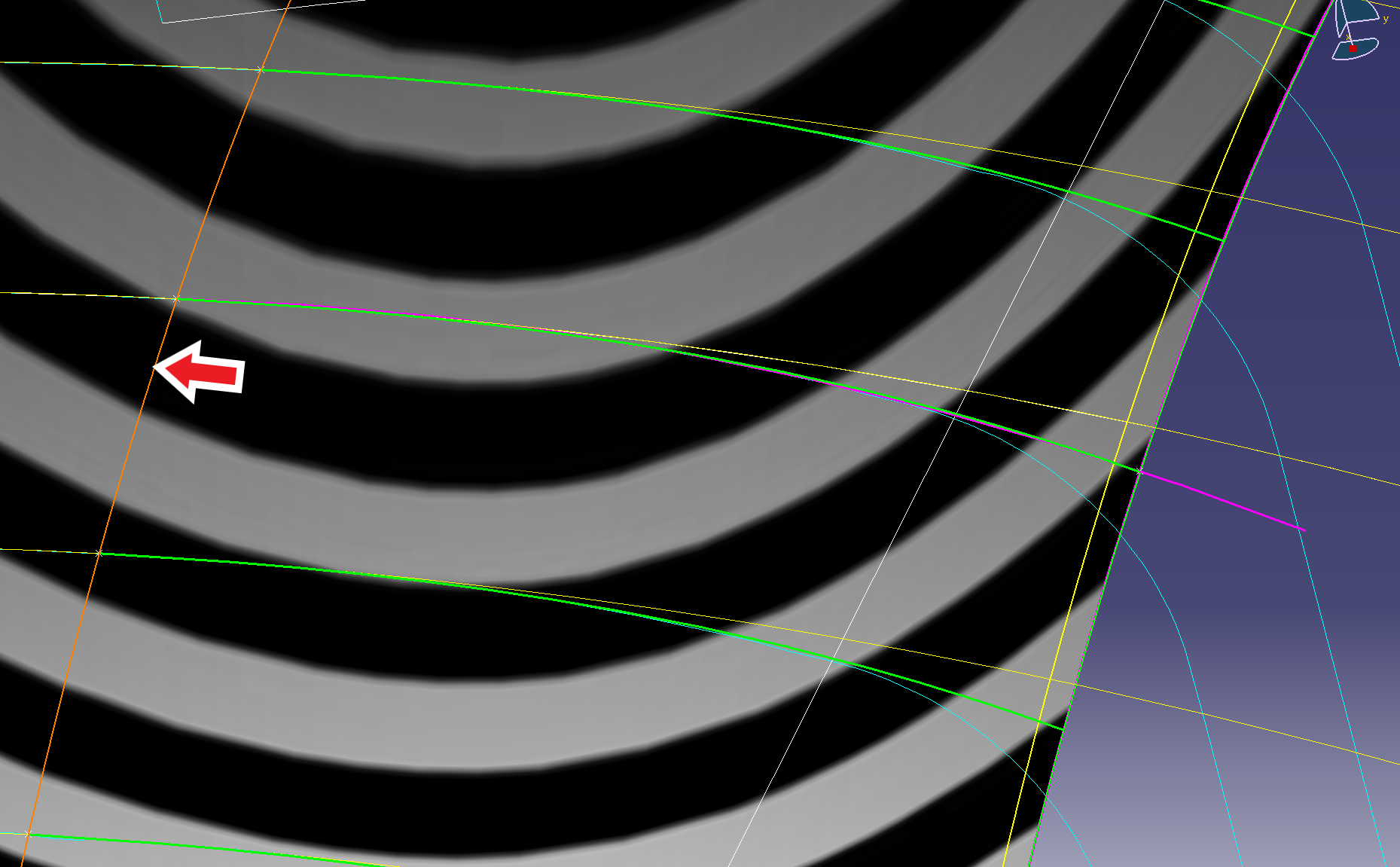

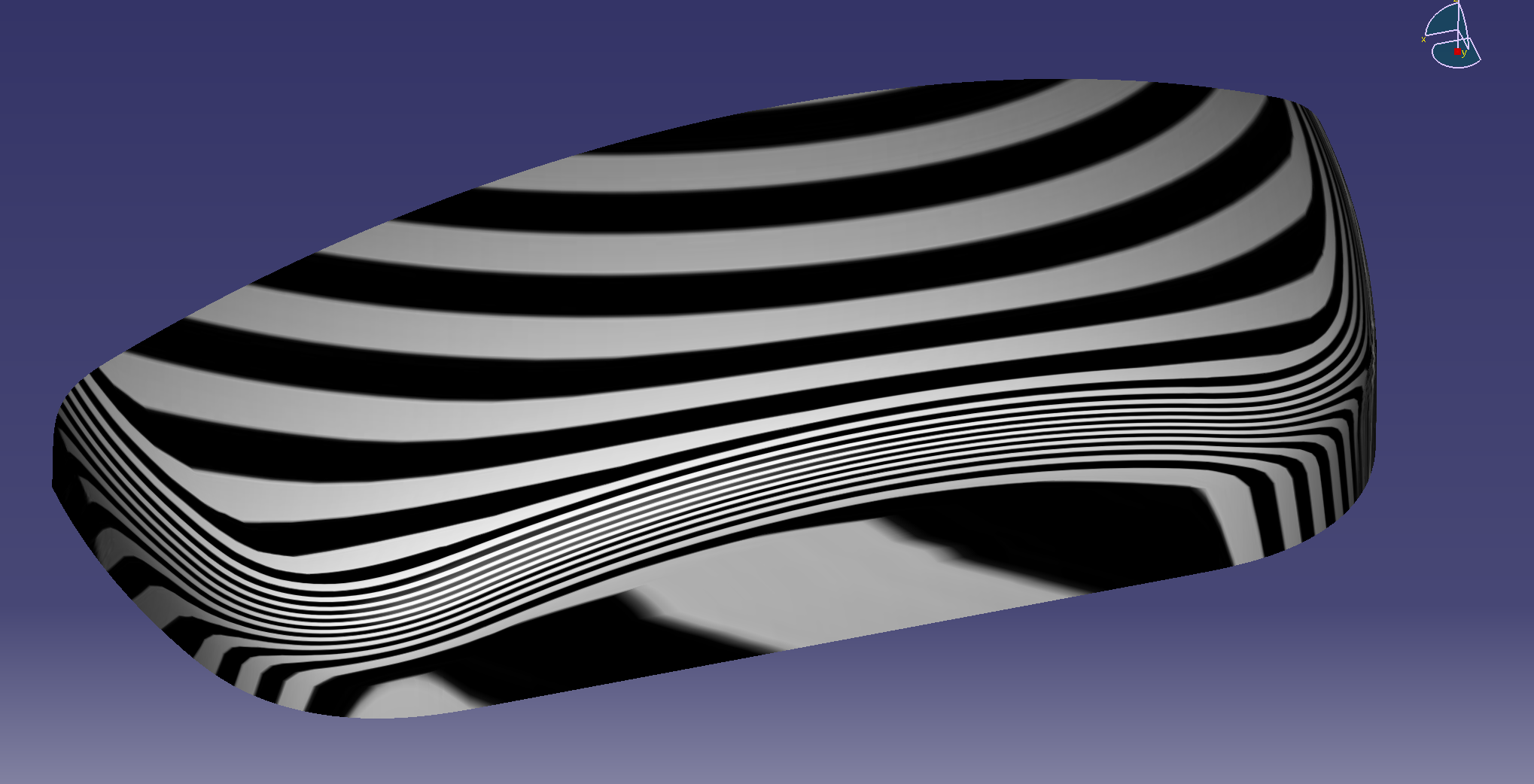

接線連続のサーフェースでゼブラ表示するとゼブラが折れているのが分かります。

曲率連続にすると滑らかになりますが測定から外れてしまいましたので接線位置を調整します。

接線位置を内側に移動すれば断面線に寄せることができますので基準線を内側に移動させます。

この様にG1⇒G2にへ滑らかな面にするためには変化させる距離が必要になります。

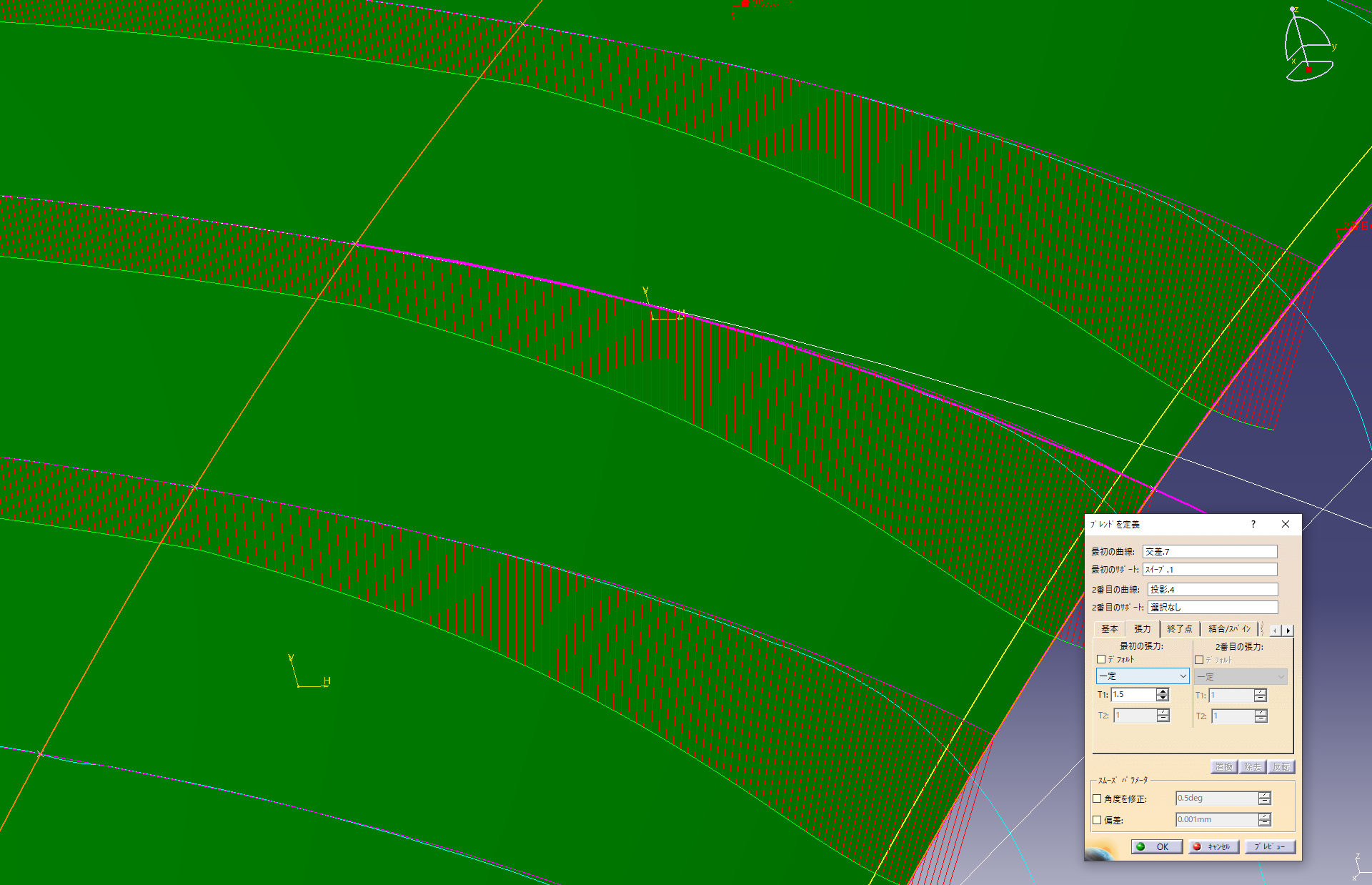

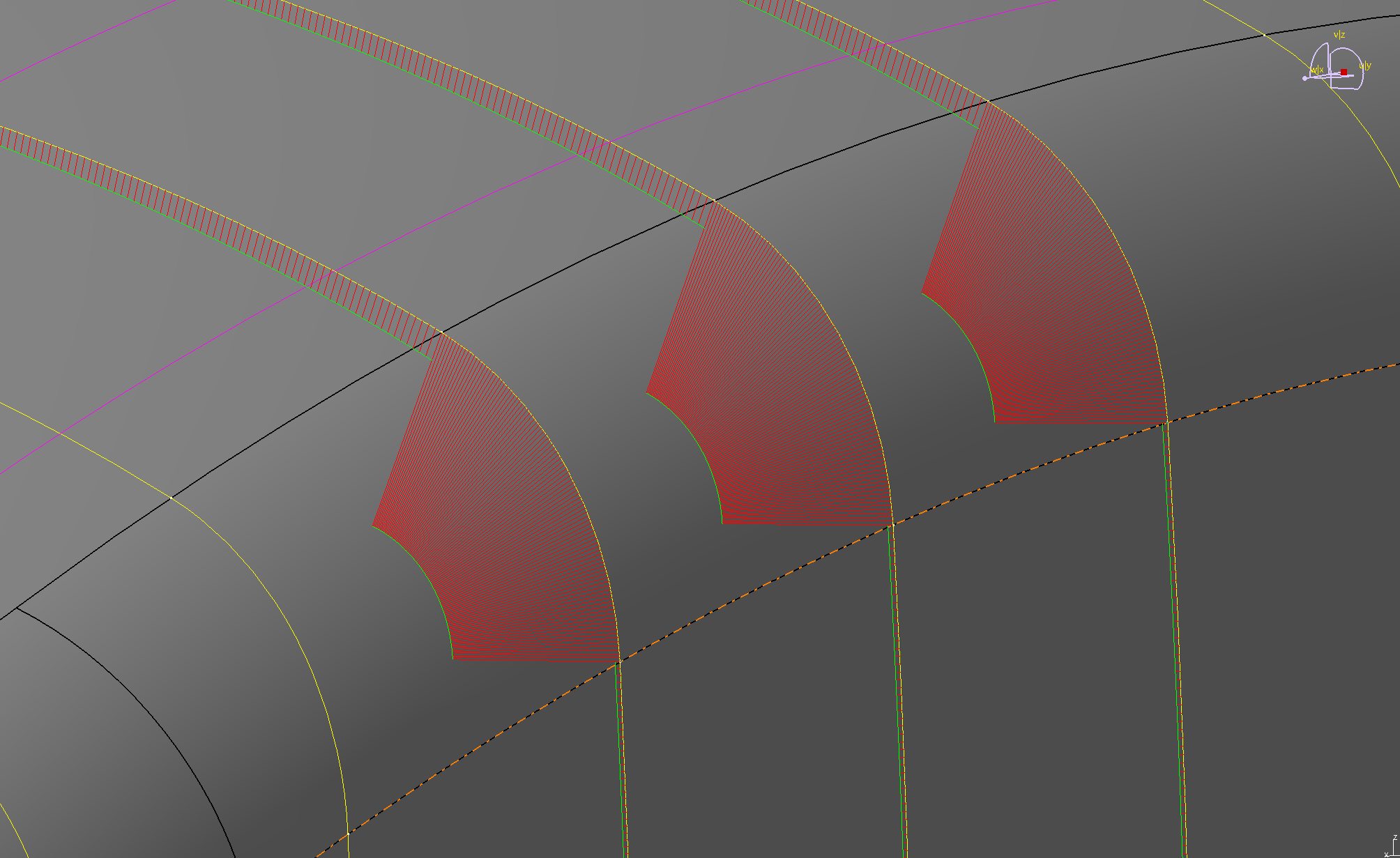

断面線の曲率解析

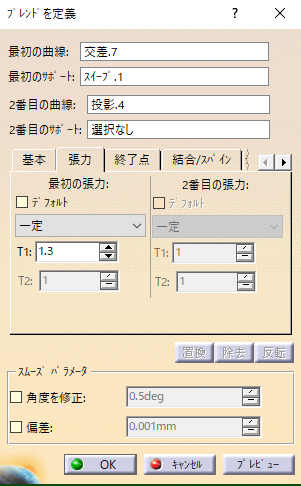

断面線の曲率解析をするとG1、G2の違いとG2の張力の違いが良くわかります。

G1連続

接続部分で曲率が段差が出ます。ここで半径が大きく変化している状態です。

G2連続 張力1

接続部分で曲率の大きさが一致していますが急に変化しています。

G2連続 張力1.5

曲率の変化が張力1に比べて滑らかになりますが右側の曲線に向かう部分で変化が急になります。

G2連続 張力0.5

良くない例ですがG2曲率連続ですが張力を小さくすると接線部分の変化が急になってしまいます。

数値を減らす場合は0.8以下にすると折れて見える場合がありますので注意しましょう。

今回はG2連続 張力1.3にしています。

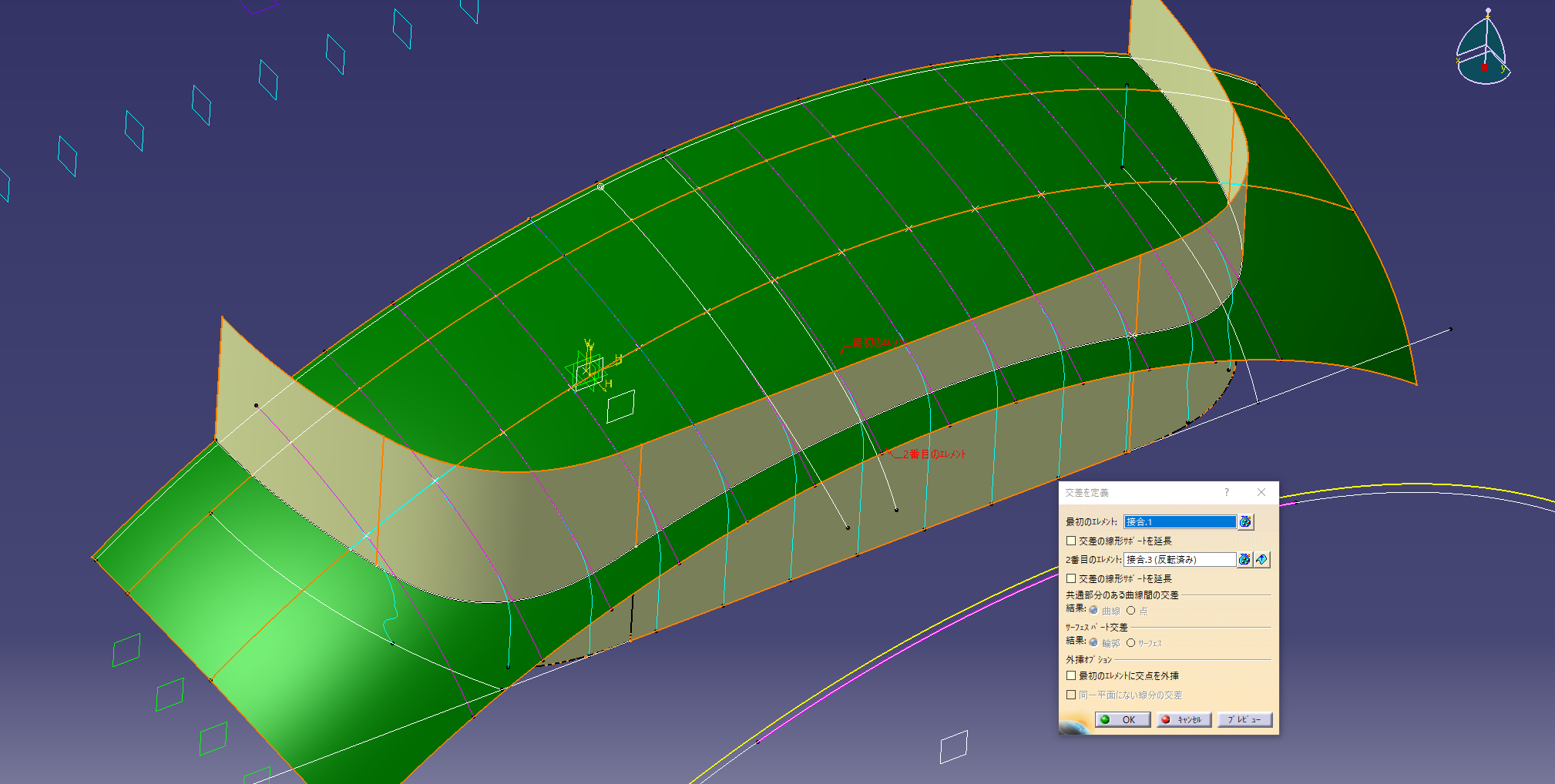

対称形状のセンター部を繋ぐ

センター部分をブレンドを使って繋げます。

平面を作りスイープ面と交差を作ります。

スイープ面と交線の対称形状を作り、ブレンドサーフェースで繋ぎます。

これでセンター部分 は折れ状態になります。

トリムして上面のサーフェースを接合します。

これで基本面の完成です。

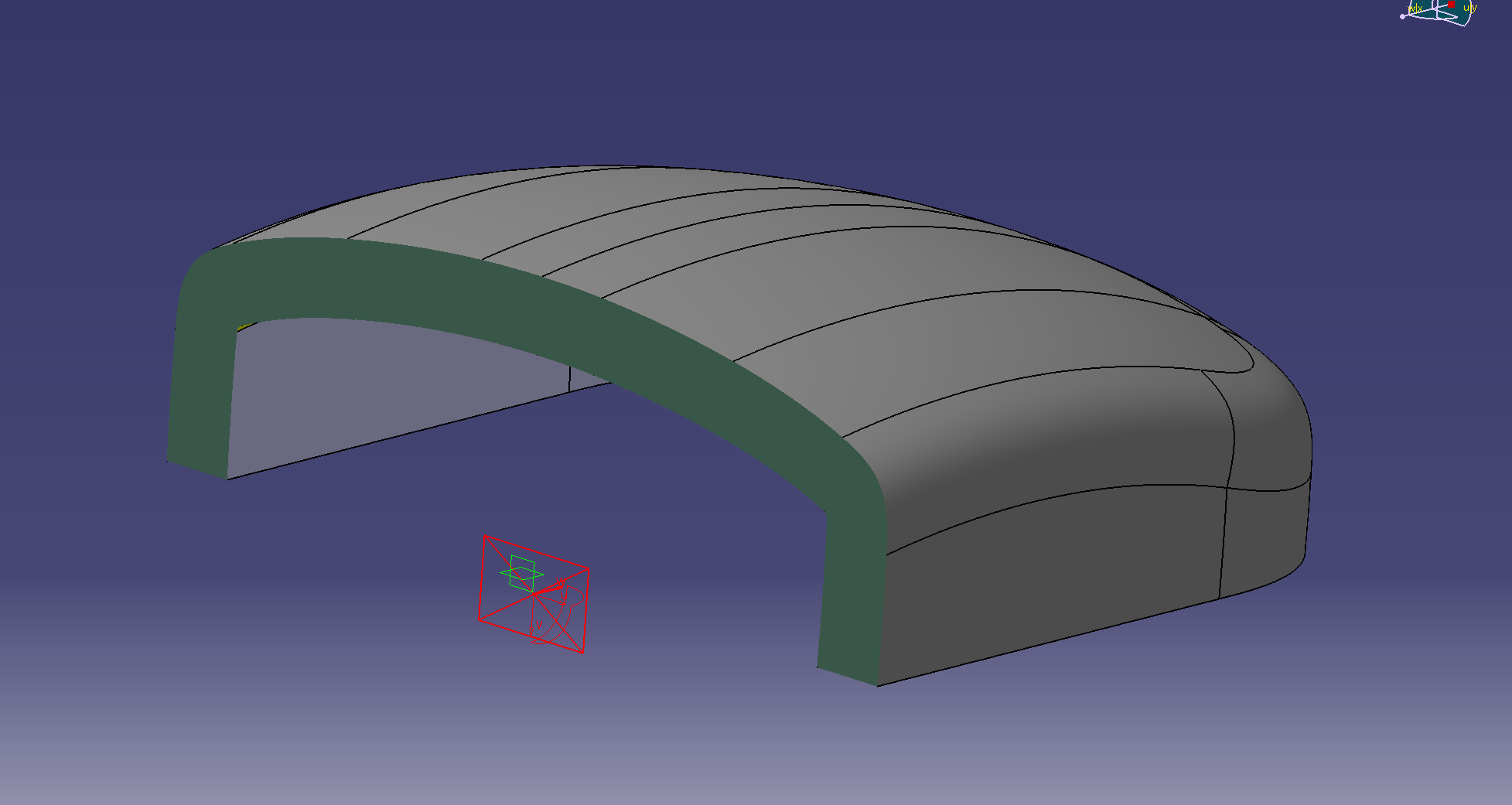

縦壁部分を作ります。

(作り方は省略しますが押し出しサーフェースではなくスイープで曲面にした方が良いです)

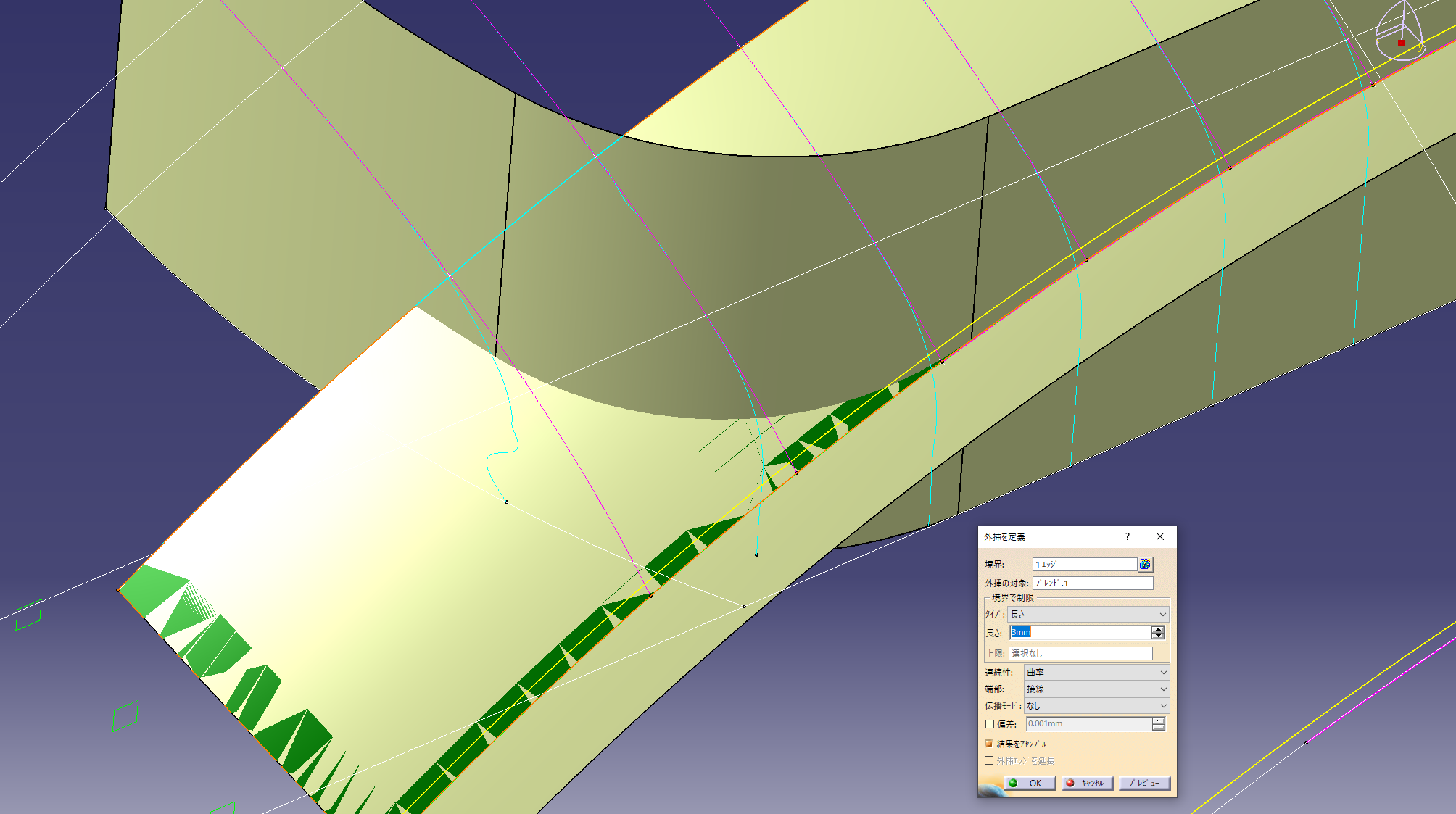

上面と交差を作りますが上面の長さが接しているので交差でエラーになる可能性がありますので

上面のブレンドサーフェースを外挿します

ブレンドを「外挿」

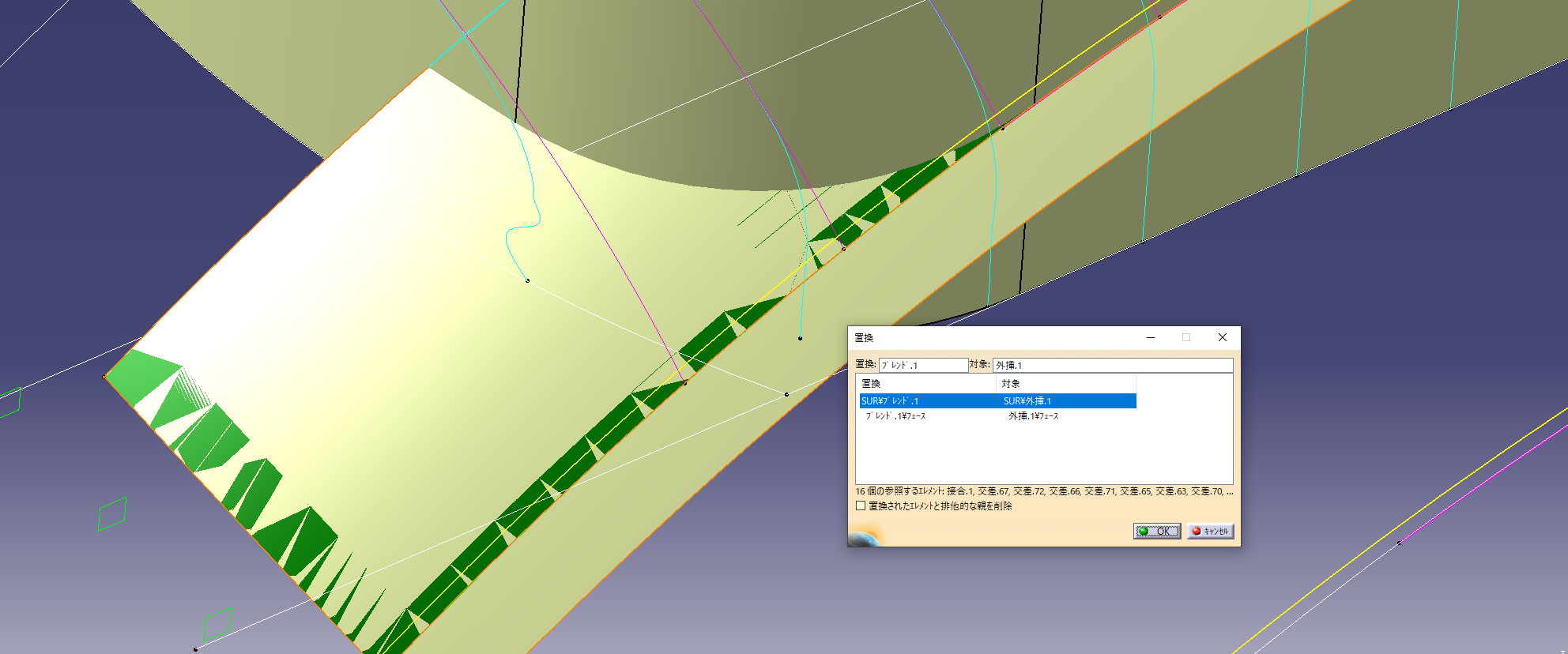

ブレンドと外挿サーフェースを置き換えます

接合サーフェースが更新されましたので上面の接合面と縦壁の接合面の交差を作ります。

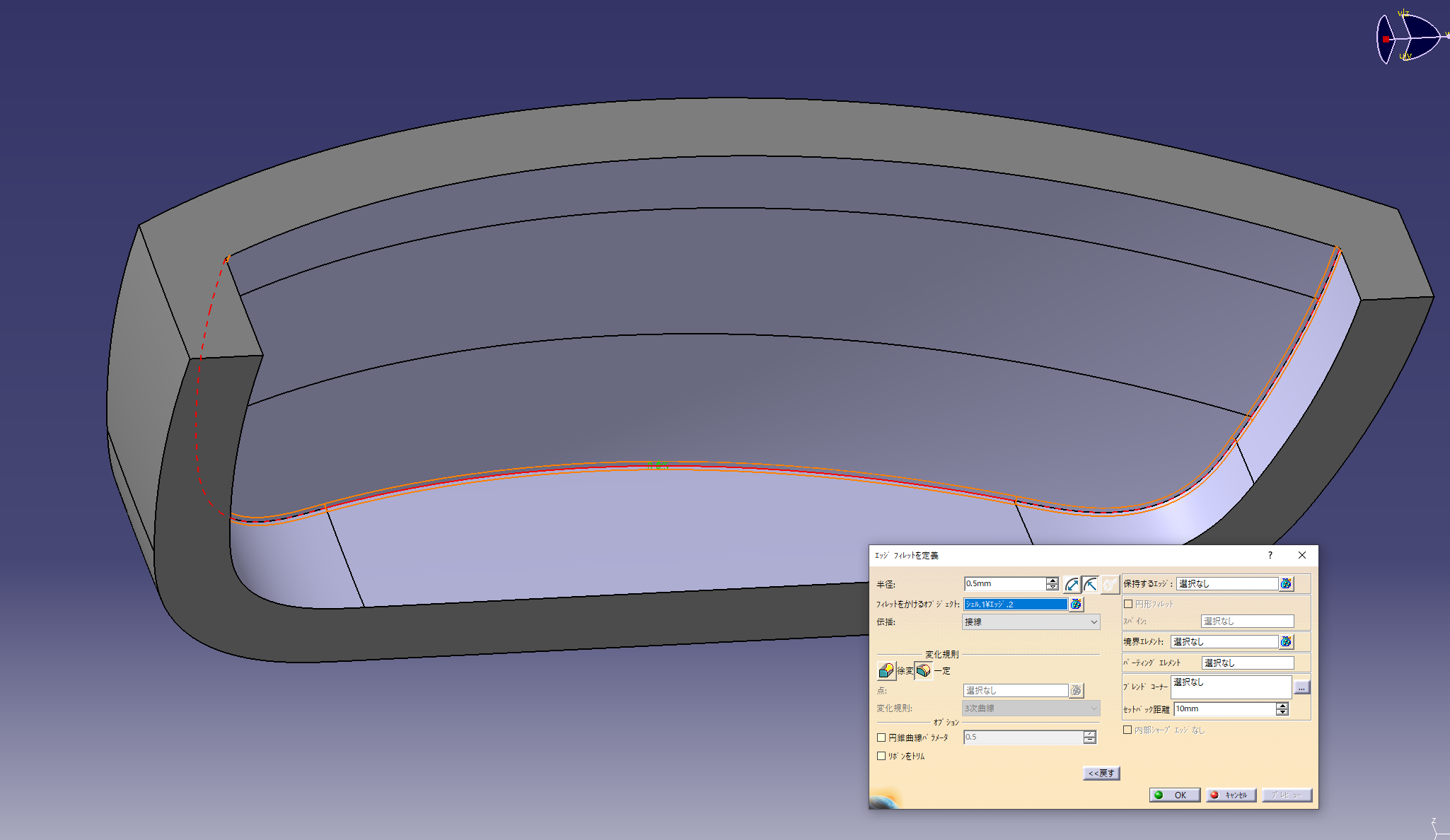

カドRを作る

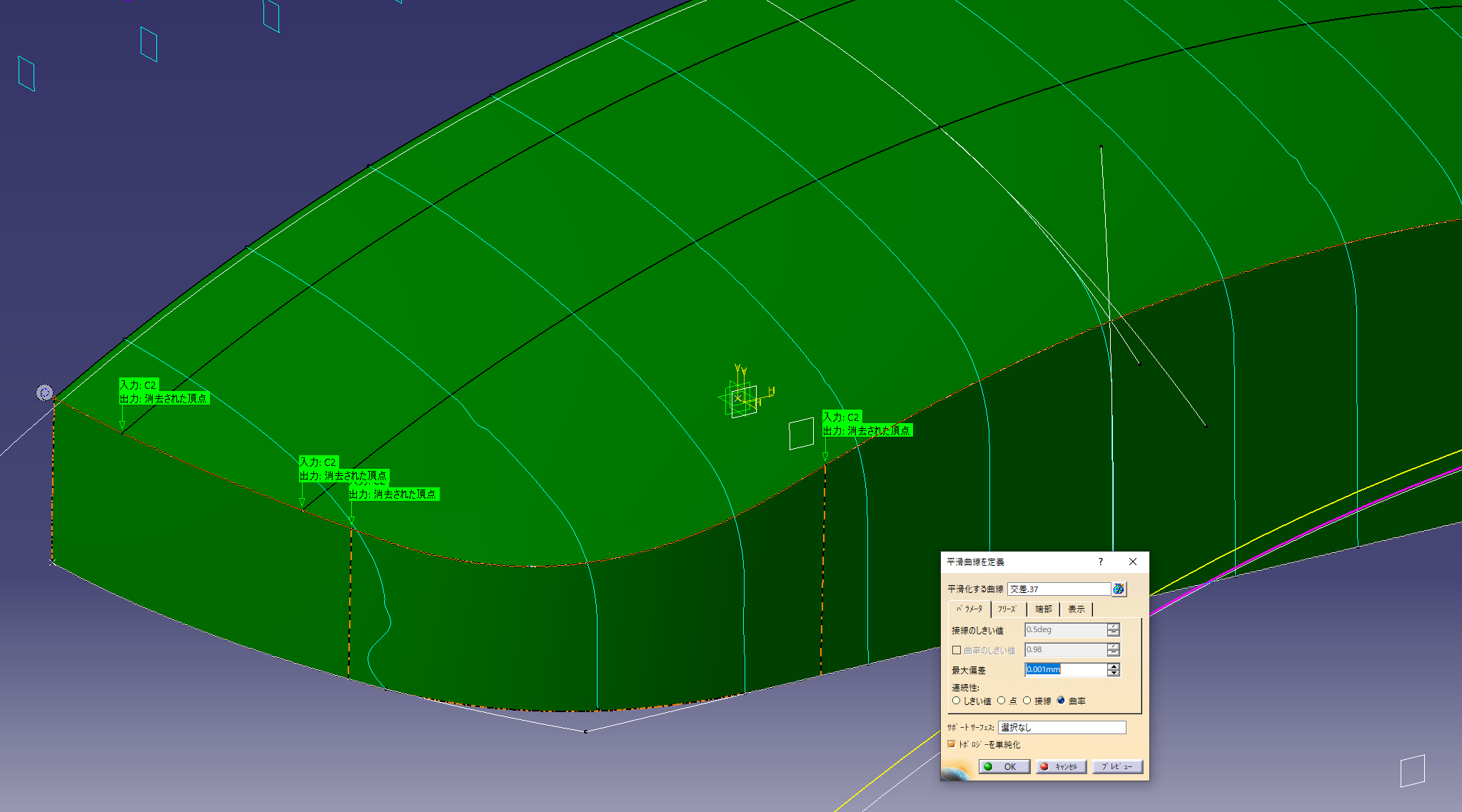

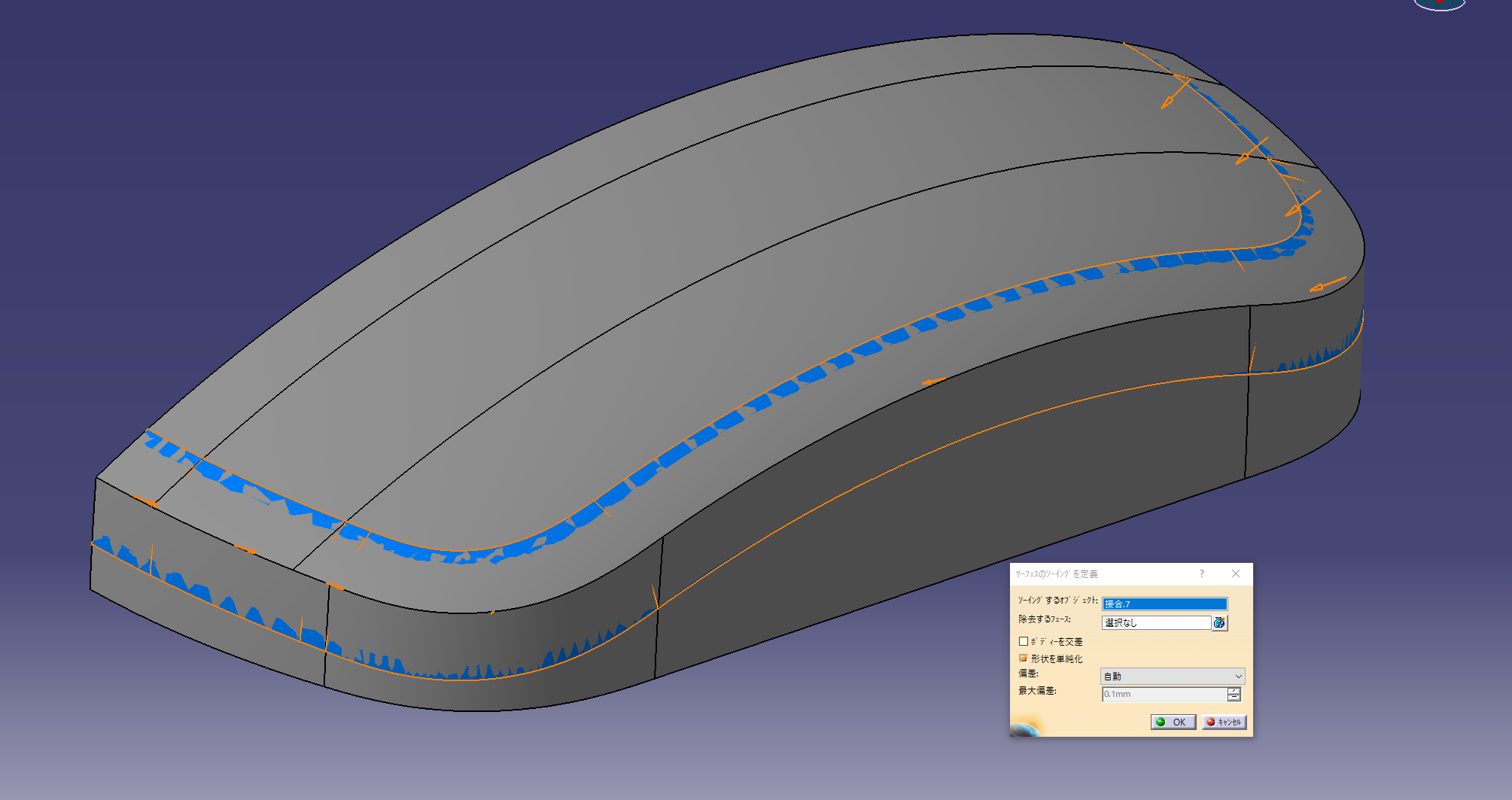

パイプ状のスイープを作る為、交線を「平滑化」します

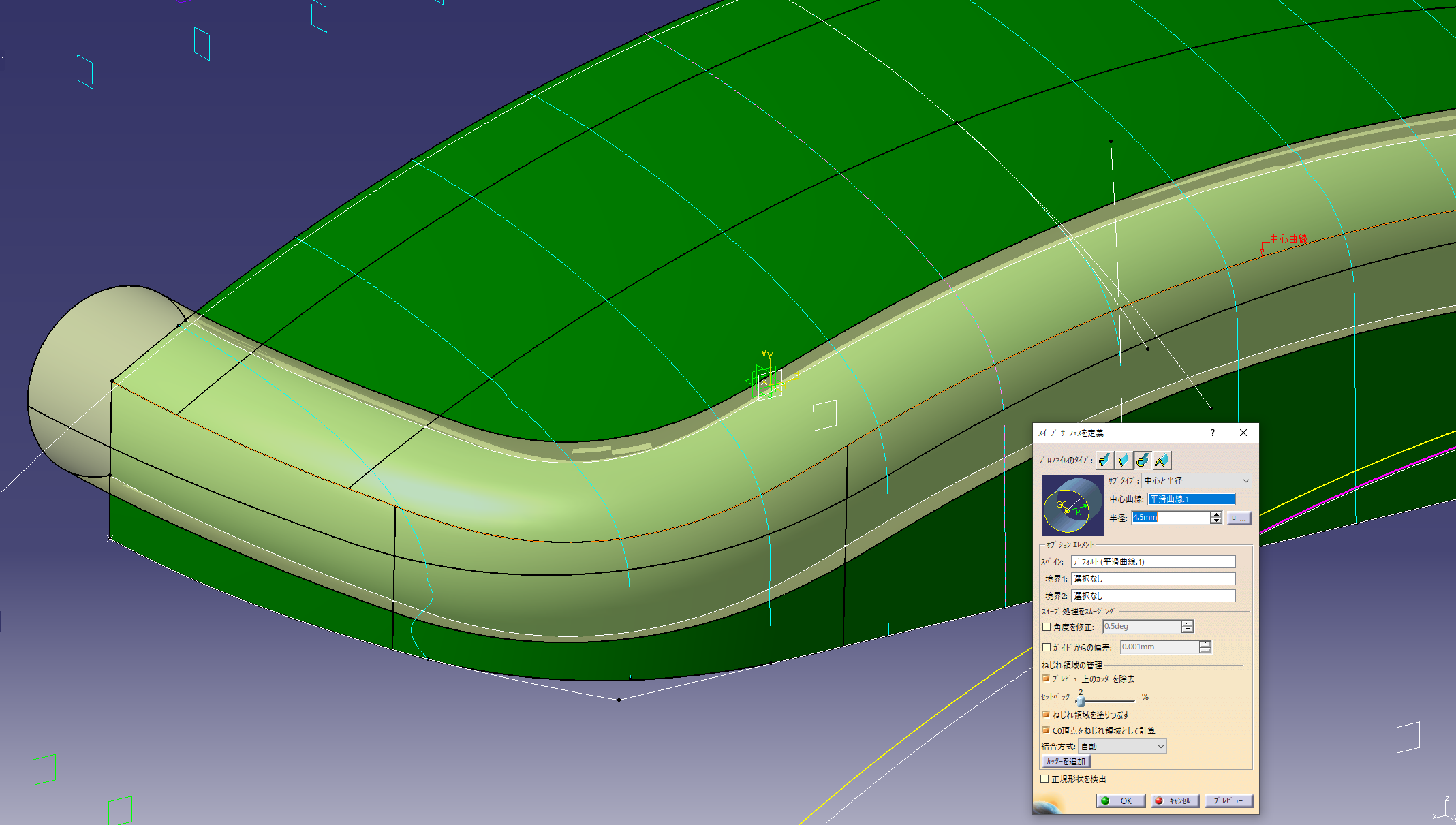

スイープ「中心と半径」を使ってパイプ状のスイープを作ります

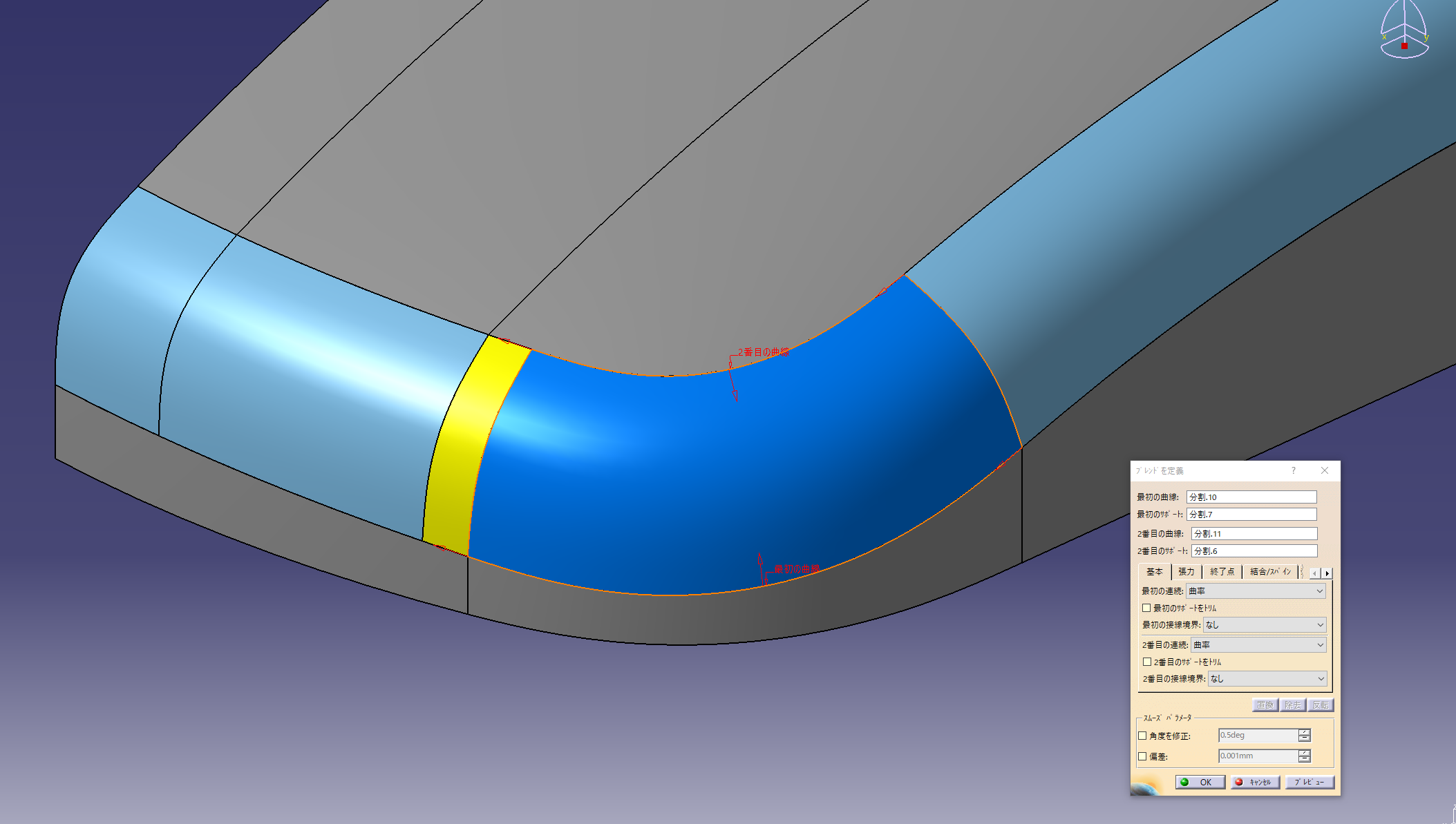

サーフェースの分割位置に合わせて交線を分割してブレンドサーフェースを分割して作ります。

一体でブレンドサーフェースを作れますがサーフェースが捻じれてしまい形状が安定しません。

Rの大きさも不均等になることが多いので手間ですが複数のブレンドを作ります。

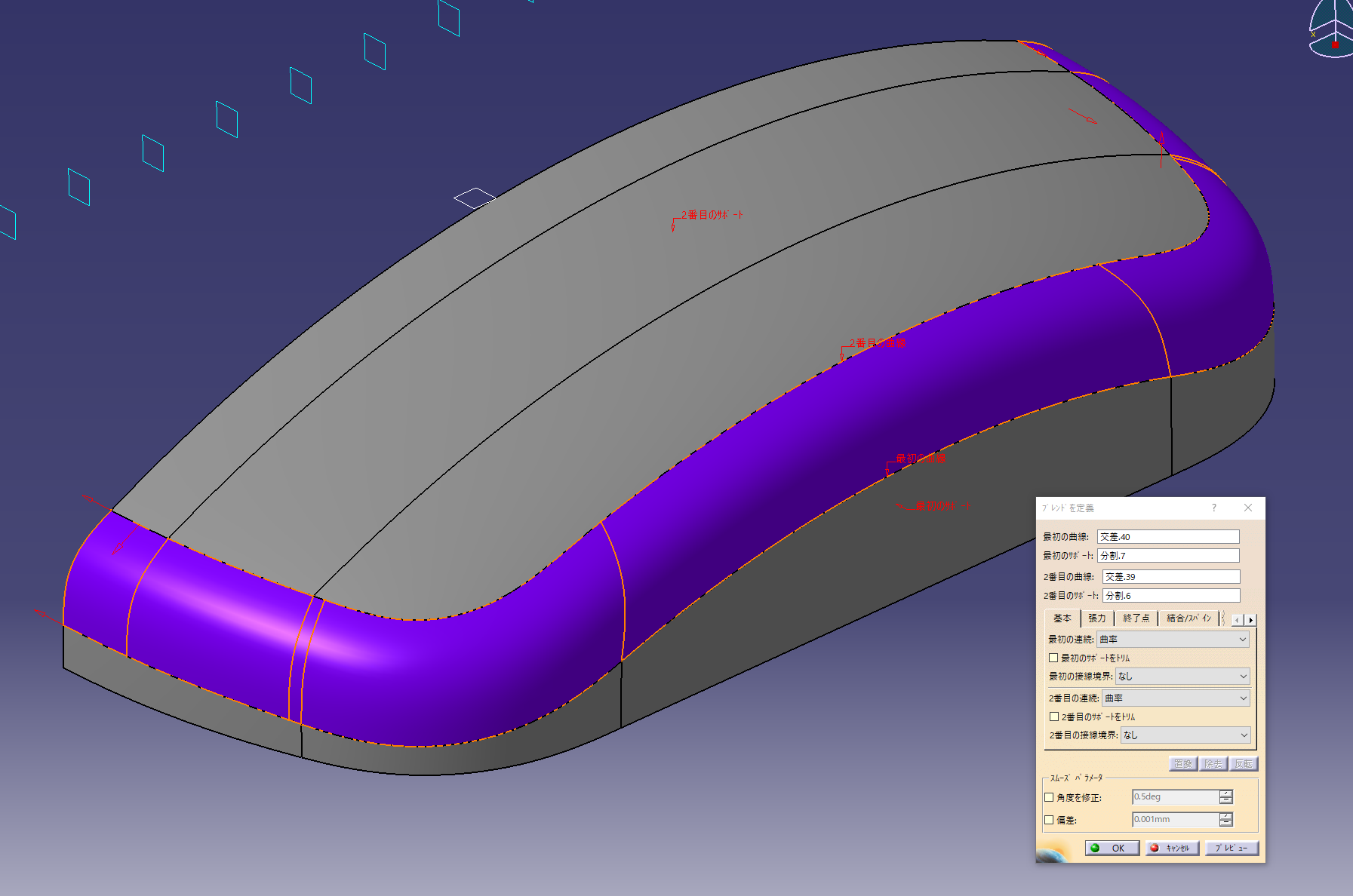

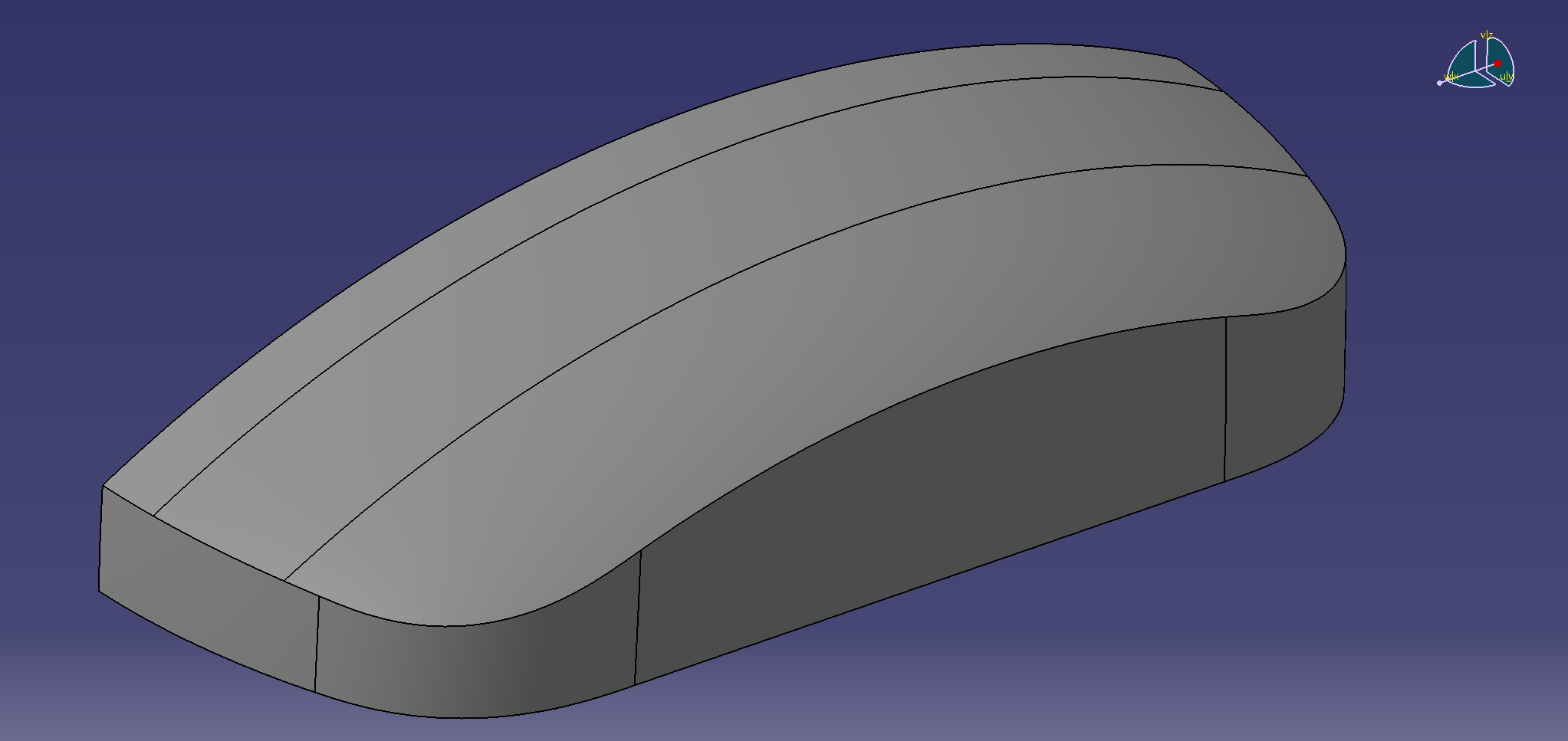

接合してみます。

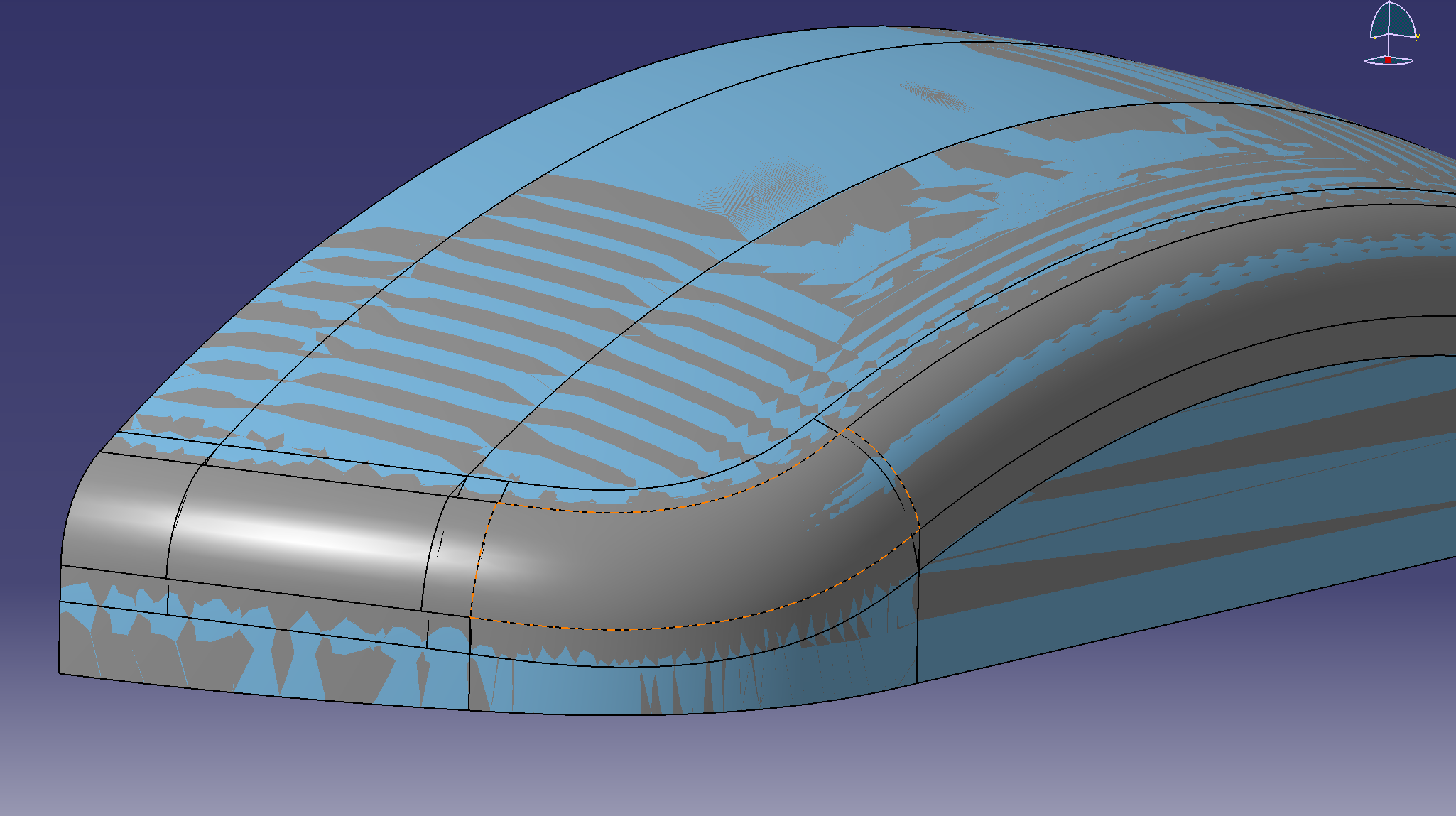

表示を「スムーズエッジなしのエッジ付きシェーディング」にすると折れがある部分を発見できます。

意匠部分に線が出なければOKです。

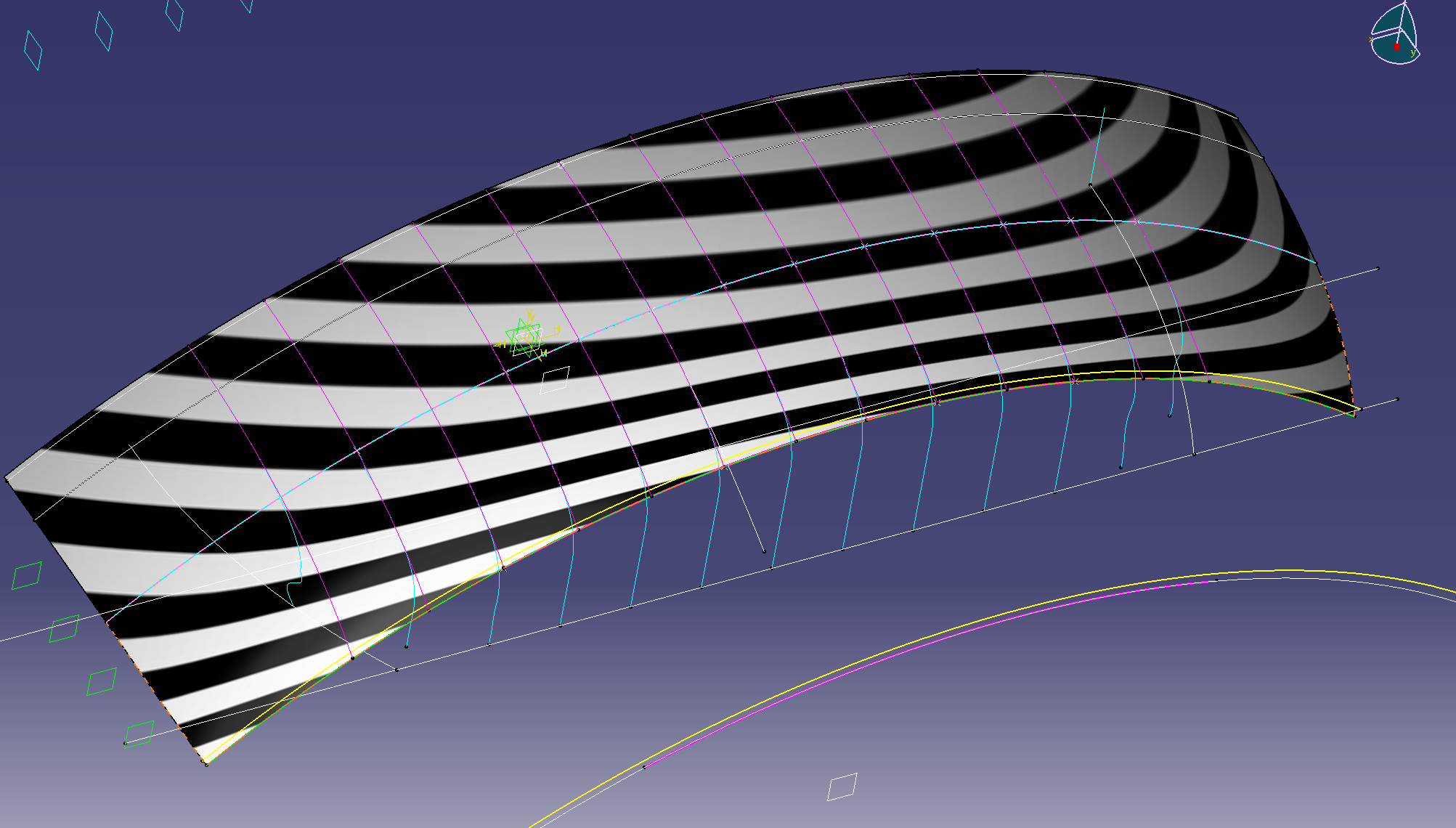

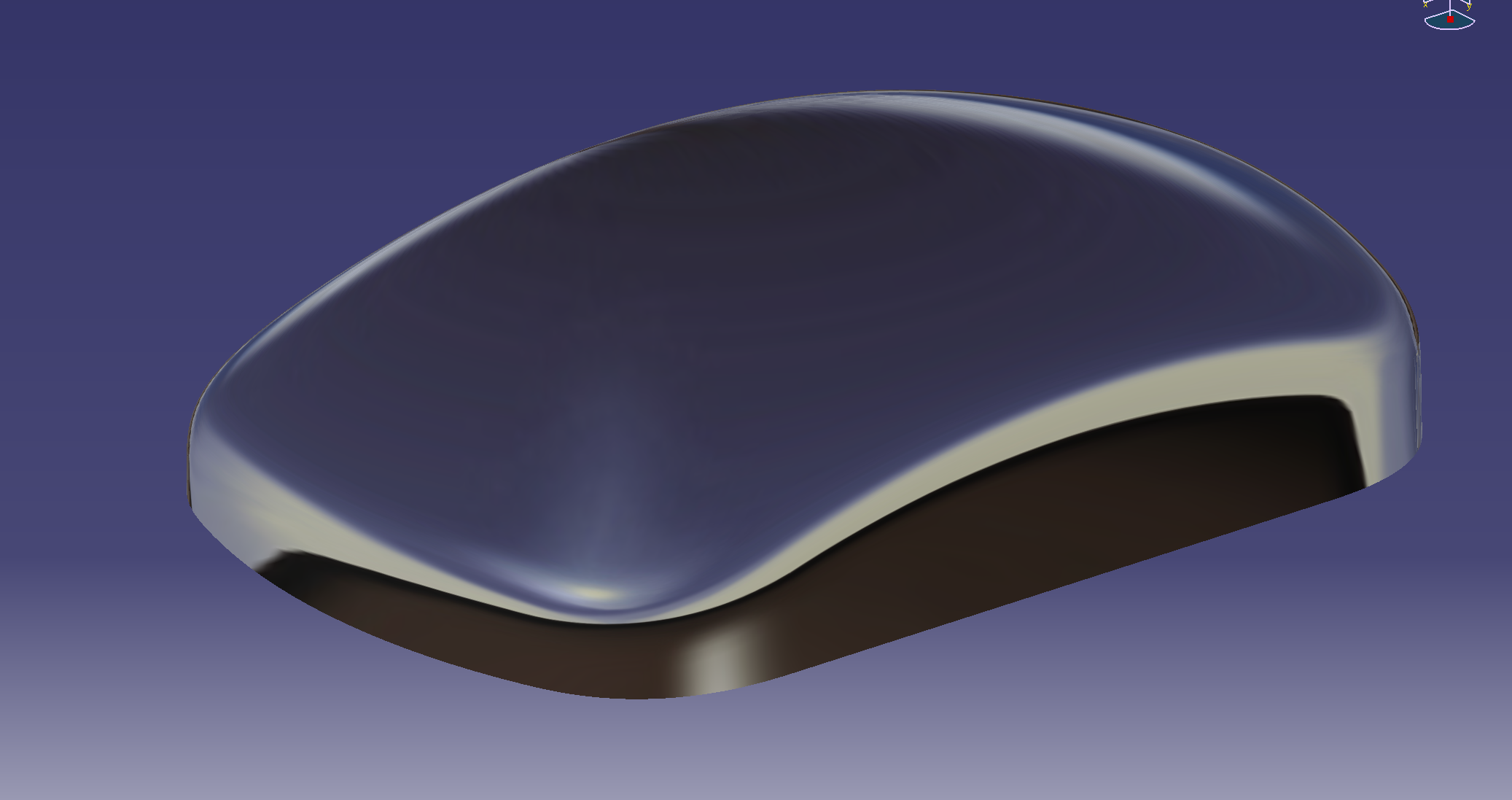

サーフェースの確認

フリースタイルなどのライセンスが必要ですが

ゼブラを表示にするとサーフェースの状態を確認できます。

完成形状の確認_断面比較

接合面と平面の交差を作って測定断面と比較します。

違いがあればRの幅を調整しましょう。

履歴があるので断面線に近くなる様に微調整するのも確認しながら調整できます。

R部分はG2連続になっているので断面線を解析するとこの様な感じになります。

フィレットのG1連続と比較するとG2連続R面のが幅が広くなります。

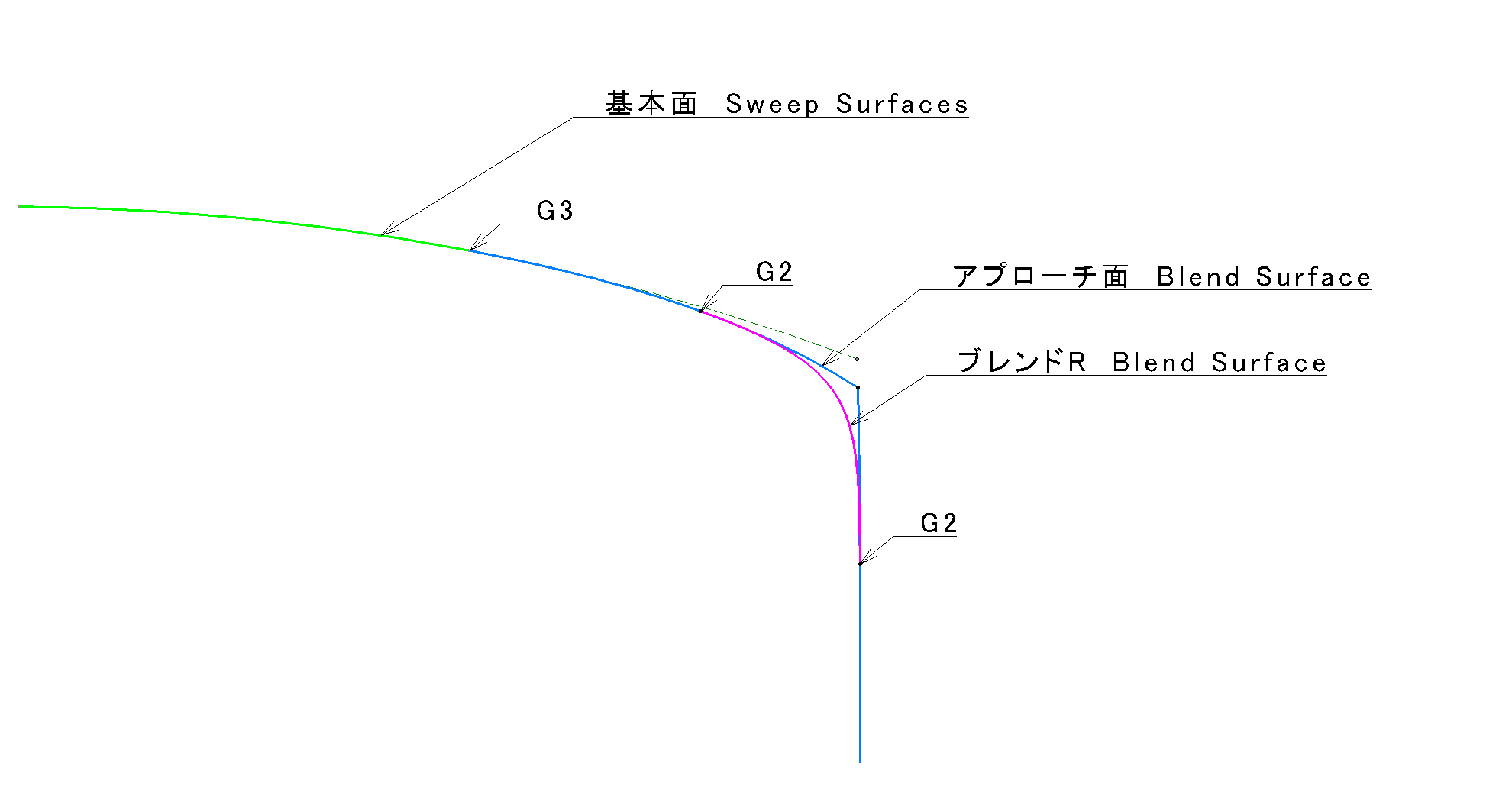

基本的な面構成例

大きな面の接合はG3を目標に

小さいカドRについては幅を大きくすると形状が成立しなくなる場合も多いのでG2連続で良いです。

(客先の基準に寄りますけど)

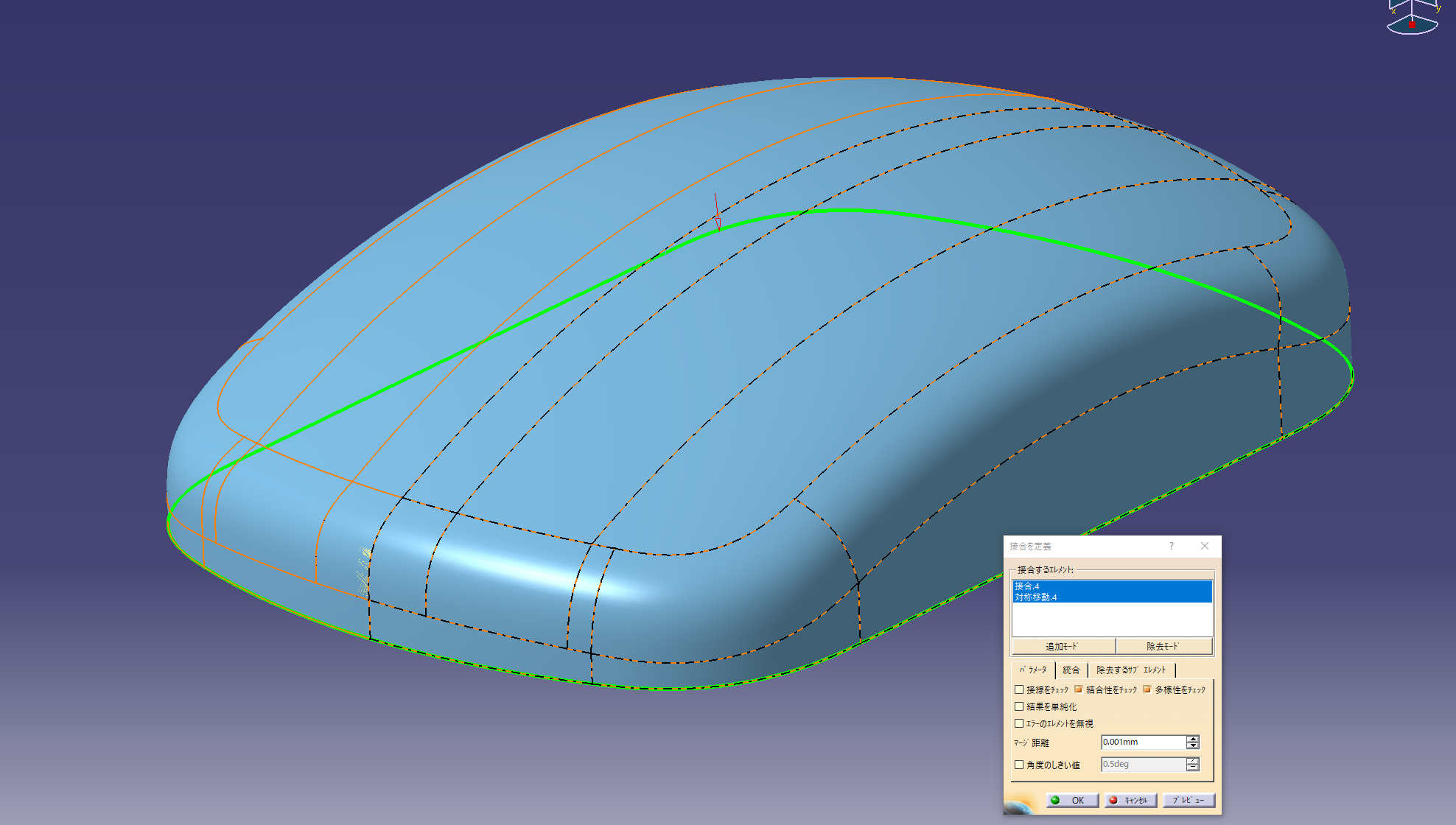

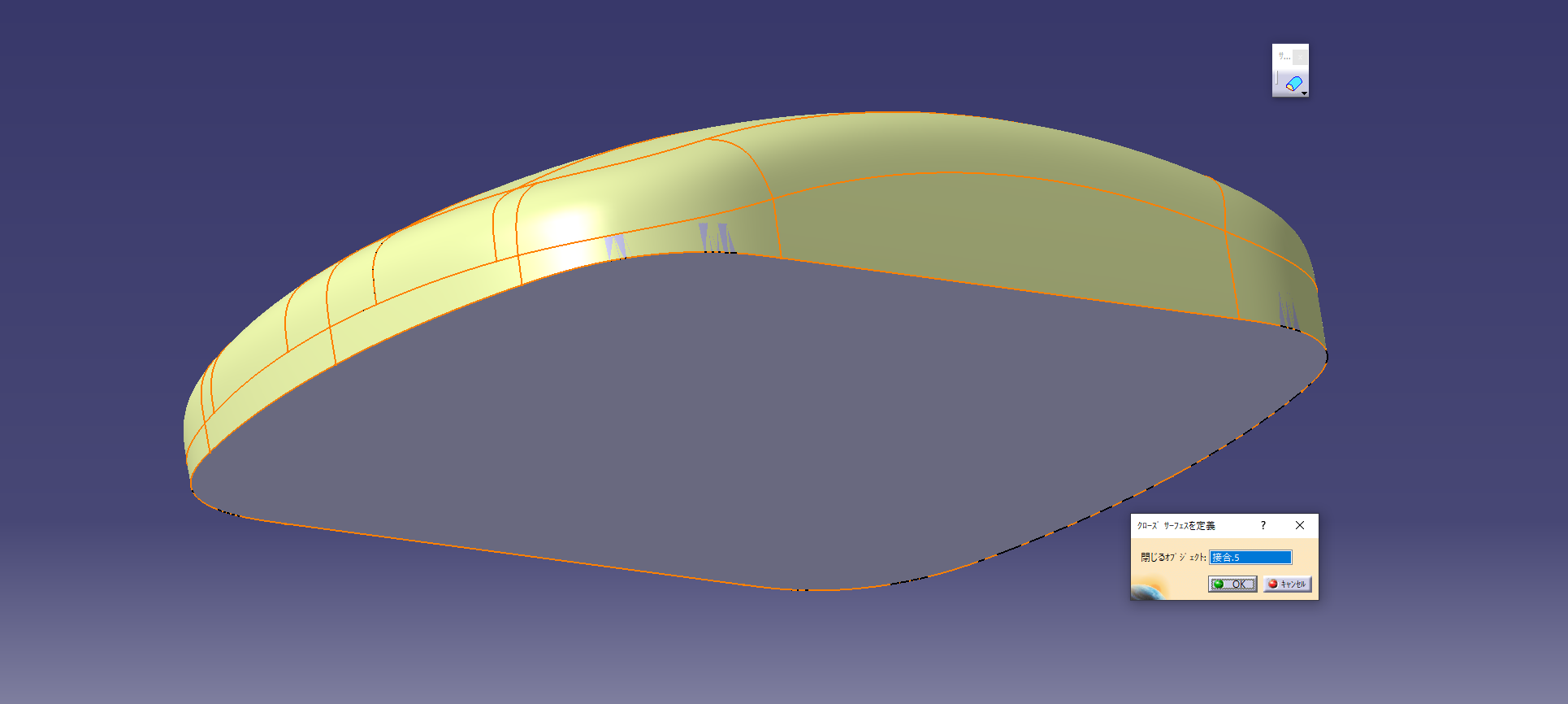

サーフェースからのソリット化

クローズサーフェースよるソリット化

対称移動させて接合します。

接合性のチェックで緑色の線が外周以外にあるとソリット化できませんので

トリムミスがないか確認します。

接合のトレランスは0.01以下にします。

0.05でもソリット化できますが後々エラーの原因になるのでお勧めしません。

今回の様に裏面が平面であれば閉じたサーフェースにしなくてもソリット化できます。

クローズサーフェースで接合を選択してOKすれば裏面は自動的に作られてソリットになります。

平面でない場合は閉じられたサーフェースを作りましょう。

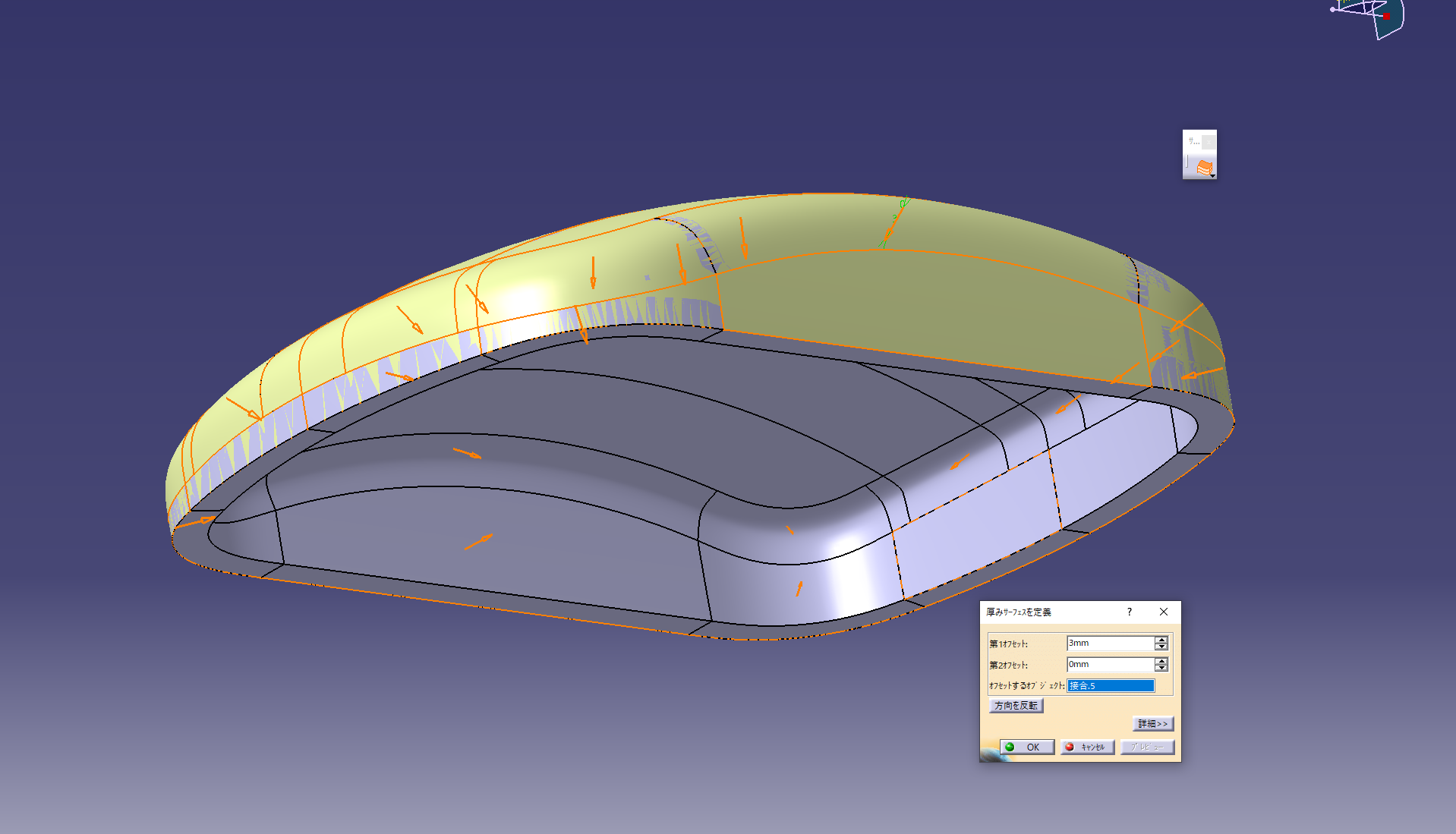

厚みサーフェースによるソリット化

厚みサーフェースでソリット化するには厚さでエラーにならない大きさのR形状である必要があります。

オフセットができる形状であれば肉厚のソリット形状が「厚みサーフェース」で作れます。

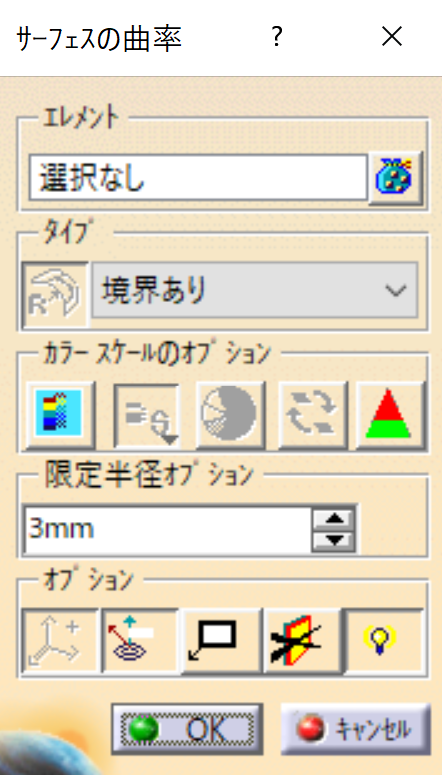

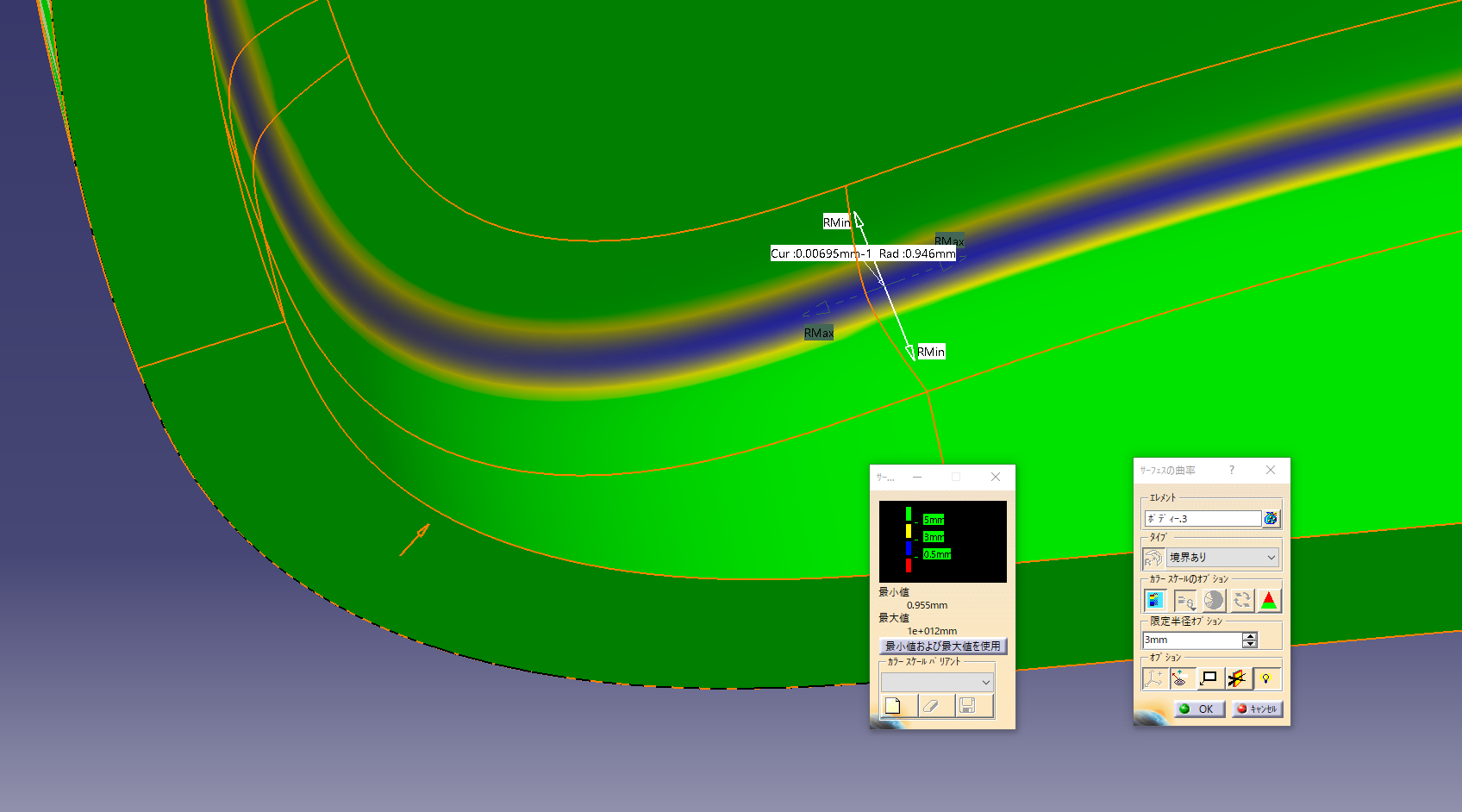

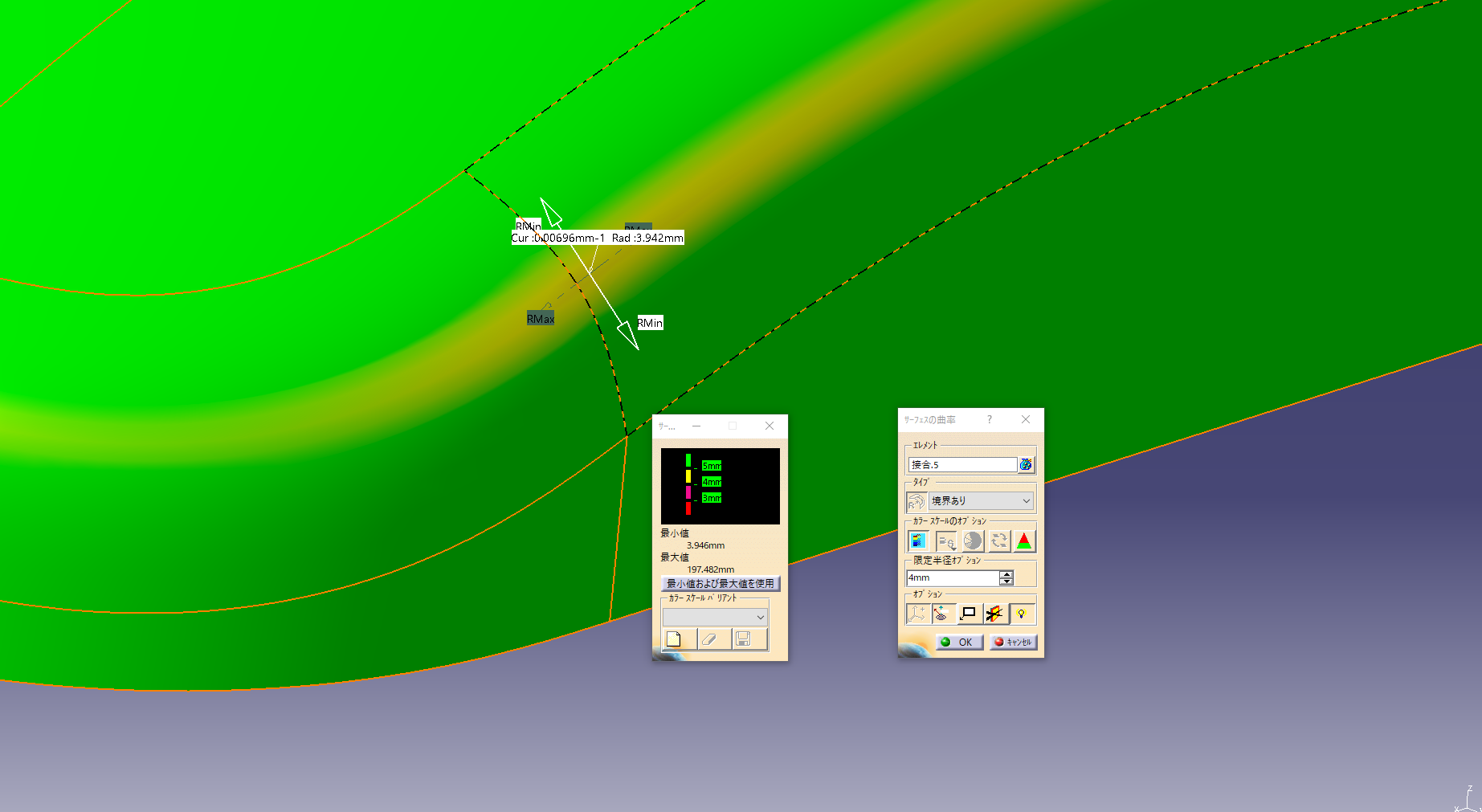

Rの解析

![]() 「サーフェースの曲率解析」「境界あり」で必要な半径値を入れて解析すると

「サーフェースの曲率解析」「境界あり」で必要な半径値を入れて解析すると

カラーマップでRの小さい部分が確認できます。

Rの大きさを確認すると0.9になっているので4㎜にするとエラーになります。

オフセット前に意匠面の最小Rを確認するとエラーになる場所を確認できますので

意匠変更可能であれば意匠Rの大きさを変更して対応できます。

この形状ではRが3.9の部分があるので4㎜オフセットできないのが確認できます。

もし4㎜の肉厚が必要で意匠面の変更ができない場合はRを外した形状で肉厚ソリットにします。

裏面もエッジになるので最小Rをソリットで入れます

意匠側はR形状を接合したものを用意してソーイングすればOKです。

ここまでのファイルをベース形状にしてこのファイルからリンクさせたファイルでソリット作業すると

作業ファイルのデータが重くならなくて作業性が良いです。

できるだけスイープとブレンドで構成できるに面構成を考えます。

複数セクションではセクションとガイドの関係が面の質に大きく影響するので調整がシビアになります。

測定に合わせすぎてスムーズなサーフェースにならない状況になりやすいので

初めから複数セクションで断面を追いかけ過ぎない様に面構成を検討しましょう。

スイープでできない部分を複数セクションで作る感じです。

制御点、通過点は最小限にします4点~とか。

最初から点が多いと微調整が難しく合わせるためにさらに点を追加するなど悪循環に陥ります。

少ない点でスイープを作り点群と比較しながらさらに寄せるかを判断します。

断面線に制御点を一致させて線の上を移動させながら調整すると良いです。

スプライン曲線より3D曲線のが綺麗な曲線になります。

曲線の解析を表示しながら調整できるので便利です。

制御点の数が大きく変化すればサーフェースの変化も大きいことになりますので

断面ごとに次の断面に繫がるイメージを持って制御点の位置を揃えることも必要です。

曲線の次数が大きく違う断面を繋げても綺麗なサーフェースにはなりません。

測定した形状がどこまで綺麗かに寄りますが形状のイメージを崩さない範囲でスムージングする感じです。

モデルのレベルが高い客先ほど測定からの交差は厳しいですが。

使用注意コマンド

「フィル」のコマンドは使用しない方が良いです。

思った形状に制御することが難しいのとフィルで作った面に交線を取ったり

ブレンドサーフェースのサポートにすると「面質」が維持しにくいです。

フィルで作った面の品質を解析してみるとよくわかります。

以前は接線連続しかできませんでしたが曲率連続も選択できる様になりましたが

周囲のサーフェースに影響されるので品質維持は難しいです

他のCADに渡したときにエラーになる確率も高いので使用はお勧めしません。

以上はデザイン意匠でクラスAサーフェース(曲率連続)が必要な場合ですが

用途によってはCATIA以外のソフトを併用する方が効率が良いです。

・デザイン意匠などクラスAサーフェースが必要?

・試作レベルで簡易的な意匠形状で良い?

・リバースエンジニアリングで3Dスキャンにできるだけ近い形状が必要?

簡易面制作ソフト

試作レベルで短期間で制作する必要がある場合は通常のクラスAサーフェースの手法では無納期に対応できず過剰品質となりますので

その場合は点群からの自動でサーフェースを作るソフトを使用することになります

スキャンデータの3D化で有名なのでは3DシステムズのGeomagic Design があります。

評価版もありますので試してみると良いでしょう。